batteriproduktion | Fakta och teknik

- Detaljer

- Träffar: 6578

Effektiva fordonsbatterier för Elektrisk mobilitet tillverkas i högautomatiserade processer. Som den användning av data göra produktionen mer effektiv, vit Mitsubishi Electric. För effektiv styrning av maskiner och system i batteriproduktion säkerställer också många sensorer av Pepperl + Fuchssom arbetar med olika mätmetoder. Det finns många att hantera Vakuumgriparteknik av J. Schmalz.

innehåll

- Framtida batteriproduktion för e-bilar i Tyskland och EU

- Teknik för batteriproduktion för elbilar

- Magnetisk gripare för framställning av runda celler

- Riskfyllda tester på litiumjonbatterier

- Dataverktyg för produktion av litiumjonbatteriern – videocast

- Specialgripare och ändeffektorer för batteriproduktion

- Sensorer för relevanta processsteg i batteriproduktion

- Tillverkning av jonbatterier för elbilar i Europa

- Vanliga frågor

Framtida batteriproduktion för e-bilar i Tyskland och EU

I Europa uppstår under de kommande åren världens största batterimarknad. Tyskland kommer att bli en av de ledande batteritillverkarna. Från den batterikapacitet på 900 GWh som krävs för elbilar år 2030, kommer lagringskapaciteten i Europa att öka till 1300 GHh enligt RWTH Aachen University. Tyskland kommer att täcka över 478 GWh av detta i slutet av decenniet. Av detta kommer 200 GWh från Tesla i Grünheide, 100 GWh från CATL i Erfurt och 24 GWh vardera från VW och Northvolt från Salzgitter och ACC i Kaiserslautern. Denna kapacitet räcker till ca 26 miljoner batteridrivna bilar med ett energiinnehåll på 50 kWh eller 13 miljoner Audi A6 E-Trons med 100 kWh.

Frekvensomvandlare: decentraliserad, nätverksansluten med app och mycket mer.

Frekvensomvandlare: decentraliserad, nätverksansluten med app och mycket mer.

Sedan 2009 har den federala regeringen finansierat Elektrisk mobilitet och driver även utvecklingen och produktionen av batteriteknik. Näringsliv och politik arbetar med att bygga upp kunnandet för batteriproduktion. Dr. Michael Meister, parlamentarisk statssekreterare till förbundsministern för utbildning och forskning, bekräftade vid Battery Forum Germany 2021 att ekonomisk battericellproduktion är möjlig i Tyskland.

Biltillverkare rapporterar samarbeten, forskningslaboratorier och testverksamhet för serietillverkning bekräftar detta. Förutom användning i... E-mobilitet Batterier är också viktiga för vardagen. Men stationär användning är också relevant, till exempel för att buffra energi som genereras från förnybara källor.

Mitsubishi Electric och Novali som partners i storskalig produktion

18.07.2022 | Mitsubishi Electric Europe och den belgiska uppstarten Novali har gått samman för att främja storskalig produktion av battericeller i Europa. "Detta strategiska partnerskap syftar till att minska Europas beroende av externa batterikällor och stärka tillverkningskapaciteten inom EU:s handelsblock", säger Roald De Meyer, medgrundare av Novali.

18.07.2022 | Mitsubishi Electric Europe och den belgiska uppstarten Novali har gått samman för att främja storskalig produktion av battericeller i Europa. "Detta strategiska partnerskap syftar till att minska Europas beroende av externa batterikällor och stärka tillverkningskapaciteten inom EU:s handelsblock", säger Roald De Meyer, medgrundare av Novali.

Med Mitsubishi Electrics expertis inom automationslösningar och Novalis agila dynamik kommer skalning av produktionen av nästa generations battericeller att realiseras. Projektet stöder inte bara det europeiska elektrifieringsinitiativet, utan bidrar också till hållbar tillverkning med syftet att: CO2-neutrale batteriproduktion som ska uppnås. Detta samarbete kommer att skapa ett starkt nätverk av lokala maskinbyggare som kommer att stärka leveranskedjan och säkerställa tillgången på batterier i stora kvantiteter.

Novali grundades av flera Giga fabriker att finansiera och leverera i hela Europa. Produktionen beräknas starta 2025. För att klara denna deadline har Novali inlett ett tekniksamarbete med Mitsubishi Electric Europe.

"Mitsubishi Electric har decennier av erfarenhet av att leverera automationsteknik till alla etablerade cell- och utrustningstillverkare i Asien. Syftet med denna allians är att använda denna kunskap för att bygga ett lokalt ekosystem av europeiska tillverkare", säger Roald De Meyer.

Siemens öppnar robotbatterimodulfabrik i Norge

29.01.2019/XNUMX/XNUMX | Siemens öppnade idag en av världens mest avancerade och robotstödda batterimodulfabriker tillsammans med Norges statsminister Erna Solberg i Trondheim/Norge. I framtiden kommer här att vara dagligen 55 batterimoduler per skift monteras för marin- och offshoremarknaden. "Vi förväntar oss att denna marknad kommer att växa betydligt i framtiden. Av denna anledning har vi investerat mycket i utvecklingen av säkra och pålitliga batterilösningar", säger Björn Einar Brath, chef för Offshore Solutions på Siemens.

Lästips: Mätteknik för vätgasproduktion

Lästips: Mätteknik för vätgasproduktion

I fabriken ingår en robotiserad och digitaliserad produktionslinje med åtta robotstationer med en Kapacitet upp till 300 MWh per år. Från att packa upp de inkommande produktionsdelarna till att kontrollera den färdiga batterimodulen är monteringen helt automatiserad. Ett batteri består av nio batterimoduler, där varje modul består av 28 battericeller.

Teknik för batteriproduktion

Kraftfulla fordonsbatterier för elektromobilitet tillverkas i högt automatiserade processer. Tillverkarna behöver mycket för detta Automation, som vi presenterar för dig nedan:

Magnetisk gripare för framställning av runda celler

11.12.2023/XNUMX/XNUMX | Att greppa runda celler inom elfordonsproduktion är mycket krävande. Detta beror på att de runda cellerna måste sammanföras tätt under tillverkningsprocessen. Den specialutvecklade designen av HM1046 från Rum, I kombination med en hållkraft på 50 N håller de runda cellerna säkert även vid höga accelerationer och nödstoppssituationer.

11.12.2023/XNUMX/XNUMX | Att greppa runda celler inom elfordonsproduktion är mycket krävande. Detta beror på att de runda cellerna måste sammanföras tätt under tillverkningsprocessen. Den specialutvecklade designen av HM1046 från Rum, I kombination med en hållkraft på 50 N håller de runda cellerna säkert även vid höga accelerationer och nödstoppssituationer.

Riskfyllda tester på litiumjonbatterier

08.11.2023 november XNUMX | Betatestfasen för en ny testkammare pågår för närvarande Vit teknik: "Extremhändelsen" är den första som har tertiärt explosionsskydd, vilket begränsar effekterna av explosiva bränder under destruktiva tester på litiumjonbatterier till en säker nivå.

De mycket kraftfulla Li-ion-batterierna för elfordon kan fatta eld och explodera. På Stresstestning, de så kallade destruktiva testerna, åstadkommer utvecklarna medvetet sådana extrema situationer för att få kunskap om energilagringsanordningarnas funktion och säkerhet. Detta kräver en lämplig testmiljö.

Special Atex-testkammare för elbilsbatterier

Weiss Technik har utrustat ett nytt testskåp med tertiärt explosionsskydd för elektriska, mekaniska eller termiska överbelastningstester på litiumjonbatterier. Skyddet av Extrem händelse allt från den explosionssäkra konstruktionen till tryckavlastningsmekanismen. Skåpet lämpar sig även för att testa elektroniska komponenter i högspänningsområdet eller vätekomponenter.

Explosionsskydd regleras av Atex-Standard 2014/34/EU. Standarden 99/92/EG gäller för systemoperatörer. Detta inkluderar uppdelningen av riskområdena inom anläggningen i zoner - mätt med sannolikheten för att en explosiv atmosfär kommer in: låg (Zon 2), enstaka (Zon 1) eller hög (Zon 0).

Riskklasserna för batteriskador utfärdade av European Council for Automotive Research & Development (Eucar) sträcker sig från 0 till 7 och inkluderar till exempel: B. en reversibel funktionsförlust på nivå 1, brand eller låga på nivå 5 och slutligen explosionen vid den högsta Faronivå 7. Det nya testrummet med tertiärt explosionsskydd är designat för tester med ökade händelser från risknivå 5 till 7.

För termiska tester Extreme Event kan utökas till att omfatta en luftkonditioneringsenhet och är lätt att styra med hjälp av S!MPATI-mjukvaran från Weiss Technik.

Dataverktyg för produktion av litiumjonbatterier

26.07.2023 juli XNUMX | Marknaden för mer hållbara lösningar inom elektromobilitet fortsätter att växa. Efterfrågan på Li-ion-batterier (LIB) ökar snabbt. Regeln här är: den tidiga fågeln fångar masken, eller snarare lasten. Vem omgående kvalitativt stora kvantiteter av högkvalitativa batterier som kan återvinnas, hållbart och kostnadseffektivt ligger i framkant.

26.07.2023 juli XNUMX | Marknaden för mer hållbara lösningar inom elektromobilitet fortsätter att växa. Efterfrågan på Li-ion-batterier (LIB) ökar snabbt. Regeln här är: den tidiga fågeln fångar masken, eller snarare lasten. Vem omgående kvalitativt stora kvantiteter av högkvalitativa batterier som kan återvinnas, hållbart och kostnadseffektivt ligger i framkant.

Förklaras i videosändningen "Lithium Ion Batteries". Claus Petersen, Direktör - Automotive & Lithium Battery Industries, Factory Automation EMEA Mitsubishi Electric Europe BV om hur digital teknik kan hjälpa LIB-branschen att generera en konkurrensfördel med data.

Det är spännande tider för tillverkarna av LIB-celler, eftersom de är nuets och framtidens produkter. Därför kräver battericellproduktion optimering och expansion av försörjningskedjan.

E-mobilitet är ett av de stora ämnena inom batteribranschen eftersom avkolning av transportsektorn efterfrågas innovationer och hållbara lösningar. För att kunna leverera LIB-celler med optimal kapacitet, spänning och hållbarhet för individuella krav, samtidigt som avfall, energiförbrukning och resursanvändning minimeras, behöver företag förstå sina kunders behov.

Datakontroll för optimerad processkontroll

Det magiska ordet är: datakontroll. Processkontroll kan utformas effektivt och framtidssäkert med hjälp av data. Tack vare sin långa erfarenhet som kvalitetsspecialist inom fordonsindustrin vet Klaus Petersen exakt hur processkunskap kan bidra till att förbättra slutprodukter och produktionseffektivitet. För att utnyttja dessa fördelar optimalt måste tillverkarna av LIB-celler kontinuerligt övervaka deras produktion. Detta är det enda sättet att dra slutsatser om kvalitet och kvantitet. Till exempel skulle ineffektivitet kunna identifieras och elimineras och produktionskostnaderna minskas. Konkurrenskraftiga LIB-celler skulle bli resultatet.

Dela teknikkunskap om elbilsbatterier

Denna fokuserade översikt av processer och produkter illustrerar behovet av automatisering. Med Automation parametrar kan justeras i realtid och produktiviteten för kvalitetsbatterier kan förbättras. Dessutom kan helt integrerade produktionslinjer sättas upp, som även kan kopplas till partnerföretag för datautbyte. Värdefull kunskap kan delas, spårbarhet stödjas och kvalitetsdrivna försörjningskedjor skapas med ett begränsat miljöavtryck.

Videocast med Klaus Petersen

Specialgripare och ändeffektorer för batteriproduktion

16.06.2022 juni XNUMX | Folier av koppar och aluminium måste tåla mycket i batteriproduktion innan de fyller sin roll som anod och katod kan upptäcka i ett batteri. Hanteringen mellan de enskilda produktionsstegen måste vara desto skonsammare, men hur kan detta uppnås? Största omsorg och precision måste förenas med konkurrenskraftig battericellsproduktion. J. Schmalz erbjuder speciella gripdon och ändeffektorer som små hjälpare för skonsam transport av känsliga katoder, anoder, separatorer och påsceller.

Från pulver till påse i batteriproduktion

Två metallfolier och två pastor bildar Grunden för ett dragbatteri. För anoden sprids en grafitmassa på en kopparfolie. Katoden består av en aluminiumfolie på vilken en metalloxidblandning av kobolt, nickel, mangan och litium appliceras. Efter att folierna, som är belagda på båda sidor, har torkats, kalandrerats och skurits till, är de redo att staplas.

Två metallfolier och två pastor bildar Grunden för ett dragbatteri. För anoden sprids en grafitmassa på en kopparfolie. Katoden består av en aluminiumfolie på vilken en metalloxidblandning av kobolt, nickel, mangan och litium appliceras. Efter att folierna, som är belagda på båda sidor, har torkats, kalandrerats och skurits till, är de redo att staplas.

"Vi rekommenderar specialgriparna STGG för detta, eftersom de kan hantera de känsliga folierna på ett mycket dynamiskt sätt", förklarar dr Mike Fiedler, chef för divisionerna Vacuum Automation och Vacuum Handling. STGG griper växelvis anoden, separatorn, katoden och separatorn igen för att placera dem ovanpå varandra. Fokus ligger lika mycket på hastighet som på exakt positionering. Griparen får inte lämna några märken och får inte förorena den känsliga beläggningen.

”Vår lösning heter Peek" säger Dr. Fifflare. En sugplatta med många små hål som greppar hela ytan är gjord av den kemiskt mycket resistenta polyetereterketonen.Den platta ytan minimerar yttrycket, medan STGG:s aktiva avblåsningsfunktion accelererar plocka-och-placeringsprocessen.

Det höga volymflödet förhindrar partikelrester på elektroderna. Den pneumatiska vakuumgenereringen utan rörliga delar kvalificerar den speciella griparen för rena rum och torra rum. STGG är också lämplig för separering och deponering tunna separatorfilmer. Separatorer består vanligtvis av mycket finporig, flexibel fleece eller plast. De separerar katoden och anoden rumsligt från varandra och förhindrar kortslutning. De är också genomsläppliga för de positiva Li-jonerna.

Dessa flyter från anoden till katoden vid urladdning och går tillbaka igen vid laddning. "STGG arbetar med ett högt volymflöde och griper därför också säkert tag i porösa material", förklarar Dr. Fifflare. Den ESD-kompatibla ytan avleder på ett tillförlitligt sätt elektrostatiska laddningar och skyddar mot oönskade adhesion.

Cell för cell till batteriet

När cellstapeln är klar förkortas de utskjutande ledarflikarna och stapeln delas i en påse film packade. Förseglad runt om är påscellen redo för elektrolytinjektion. "Påscellerna är känsliga och får inte under några omständigheter deformeras av griparen. De kan också variera i form beroende på applikationen", förklarar Dr. Fifflare.

gripare | pneumatisk + elektrisk från olika tillverkare

gripare | pneumatisk + elektrisk från olika tillverkare

den Lättviktsgripare SLG anpassar sig till vilken geometri som helst. Efter att användaren har konfigurerat detta online, tillverkas det additivt. Strukturerade SFF- eller SFB1-sugkoppar förhindrar att påscellens aluminiumkompositfolie dras djupt vid grepp. Båda kombinerar stödytor i form av bikakor på sugytan med en särskilt platt och mjuk tätningsläpp. De greppar försiktigt med en hög sugkraft utan att deformera ytan på påscellen.

Hur och var vakuumet genereras är viktigt för en mycket dynamisk och säker hantering. ”Våra decentraliserade vakuumgeneratorer SCPM-serien uppfylla alla krav. De är kompakta och kraftfulla på samma gång, säger Dr. Fifflare. På grund av sin storlek kan de monteras nära sugkudden, vilket minimerar effektförlusterna. Ventilen på den kompakta vakuumejektorn stänger när det inte finns någon ström. Griparen håller därmed battericellen säkert även vid strömavbrott. "En annan fördel är att användare kan integrera speciella funktioner i systemet, såsom redundant vakuumgenerering eller arbetsstyckeigenkänning", tillägger Dr. Fifflare.

Hur och var vakuumet genereras är viktigt för en mycket dynamisk och säker hantering. ”Våra decentraliserade vakuumgeneratorer SCPM-serien uppfylla alla krav. De är kompakta och kraftfulla på samma gång, säger Dr. Fifflare. På grund av sin storlek kan de monteras nära sugkudden, vilket minimerar effektförlusterna. Ventilen på den kompakta vakuumejektorn stänger när det inte finns någon ström. Griparen håller därmed battericellen säkert även vid strömavbrott. "En annan fördel är att användare kan integrera speciella funktioner i systemet, såsom redundant vakuumgenerering eller arbetsstyckeigenkänning", tillägger Dr. Fifflare.

I en modul är cellerna kopplade i serie eller parallellt. Flera moduler gör en Batteripaket. Beroende på fordonskategori och tillverkare kombinerar den färre eller fler påsceller.

Runda celler istället för platta påsceller

Den mångsidiga påsceller är platta och avger värme bra. De utnyttjar den tillgängliga volymen i en batterimodul optimalt. Deras skal är dock känsligt och skyddar inte anoder, katoder och separatorer från mekanisk påverkan. De kan också svälla upp som ett resultat av åldringsprocesser. Cylindriska hårdfodralceller används därför ofta i vissa elfordon och i konsumentelektronik, elcyklar och verktyg.

"För hantering av runda celler vid modulmontering måste vi erbjuda användarna gripdon som de fritt kan konfigurera. Beroende på hur stora de enskilda cellerna är i diameter, i vilket arrangemang och hur många som ska greppas, säger Dr. Mike Fiedler. "Tack vare 3D tryck detta är lätt möjligt från en batchstorlek på en."

Elfordon över hela världen trådlös laddning med öppna standarder

Elfordon över hela världen trådlös laddning med öppna standarder

Användaren kan greppa cellerna direkt vid stolpen med vakuumsugkoppar gjorda av det icke-märkande specialmaterialet HT1. Materialet fungerar också som en isolator. På så sätt kan även laddade celler placeras säkert. Ett högt volymflöde är också viktigt här för snabb och ren plockning. "Integrerade vakuumgeneratorer gör poäng här. Ejektorerna har en säkerhetsventil så att vakuumet bibehålls och hanteringen säkerställs även utan elektricitet", tillägger Dr. Fifflare. Om de runda cellerna ska greppas på längden rekommenderar han Magnetisk gripare SGM i den högpresterande versionen. En permanentmagnet säkerställer hanteringen. Så länge batteriskalet är ferromagnetiskt kommer det att ta tag.

Manuella lyfthjälpmedel eller pick-and-place gripdon

Nu är det nästan klart: folier blev celler. Cellerna är grupperade i moduler, som nu är kopplade till batteripaket och utrustade med kylplattor, ledningar och Elektronik bli komplett. Områdesgriparen FQE är modulär och är mycket väl lämpad för helautomatiska plocka-och-place-applikationer. Områdesgriparen FMP är lika universell. Dess tätningsskum anpassar sig till strukturerade ytor.

Nu är det nästan klart: folier blev celler. Cellerna är grupperade i moduler, som nu är kopplade till batteripaket och utrustade med kylplattor, ledningar och Elektronik bli komplett. Områdesgriparen FQE är modulär och är mycket väl lämpad för helautomatiska plocka-och-place-applikationer. Områdesgriparen FMP är lika universell. Dess tätningsskum anpassar sig till strukturerade ytor.

I de arbetsmoment som inte är automatiserade avlastar manuella lyfthjälpmedel som Jumboflex vakuumlyft föraren. Dom kan kylmoduler eller täckplåtarna, som måste placeras manuellt på batterihusen i slutet. Manöverenheten Safety+ erbjuder extra säkerhet: Tvåhandskonceptet för demontering skyddar särskilt känsliga arbetsstycken när de ställs ned.

Batteripaketet är nu klart för läckagetestet, eftersom höljet och kylsystemet inte får uppvisa några läckor. Batterihanteringssystemet får sitt Mjukvara beroende på biltyp. Den första laddningen/urladdningsprocessen i nätverket sker under strikt övervakning. Efter märkning med varningar och ID-brickor är batterierna redo för transport.

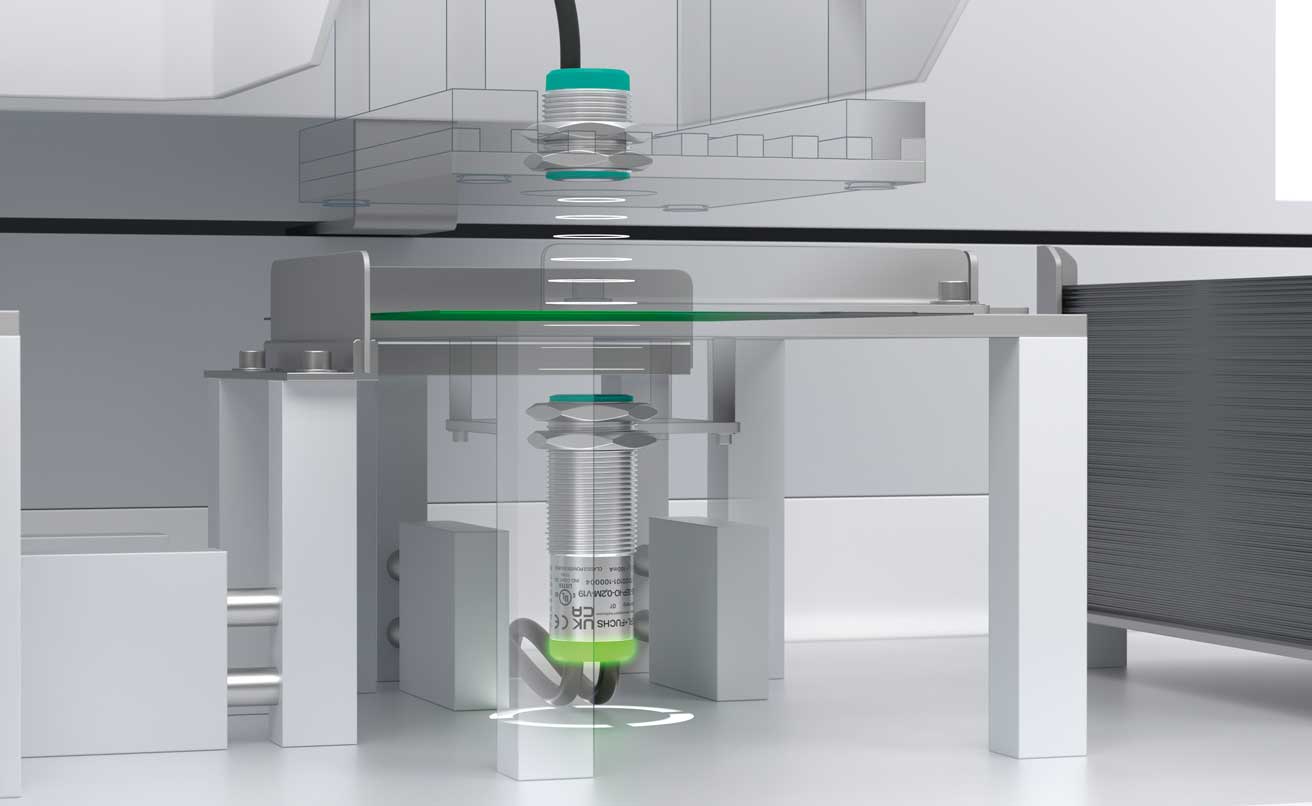

Sensorer för relevanta processsteg i batteriproduktion

07.06.2022 juni XNUMX | Den effektiva styrningen av maskiner och system i battericellsproduktion kräver många sensorersom arbetar med olika mätmetoder. Sensorerna från Pepperl+Fuchs hör hemma i Automotive Industry till standardutrustningen. Baserat på årtionden av erfarenhet erbjuder företaget alla relevanta mätinstrument för batteriproduktion från en enda källa.

Ultraljudssensorer för avstånd, avstånd och nivå

Ultraljudssensorer för avstånd, avstånd och nivå

Pepper+Fuchs erbjuder en bred portfölj av beprövade standardenheter för batteriproduktion av elbilar skräddarsydd automationsteknik för specifika applikationer som visas nedan som ett exempel:

Roterande pulsgivare för batteriproduktion

Belagda folier är det viktigaste utgångsmaterialet för litiumjonbatteriet. Levereras på stora rullar, de lindas av dem vid batteritillverkning. Rullarnas starthastighet mäts med hög precision kodare.

Belagda folier är det viktigaste utgångsmaterialet för litiumjonbatteriet. Levereras på stora rullar, de lindas av dem vid batteritillverkning. Rullarnas starthastighet mäts med hög precision kodare.

Lindningsavståndet och materialinventeringen kan beräknas utifrån hastigheten. Dessutom tillåter värdet att rätt banspänning ställs in för systemet och används för att styra materialmatningen genom hastighetskontroll. Den nya vridgivaren är lämplig för detta ENI90, som är särskilt robust.

Ultraljudssensor övervakar materialinmatning

I nästa steg stansas lämpliga bitar för de batterier som ska tillverkas ut ur foliebanorna. Dessa sätts sedan ihop till battericeller. Matningen av det stansade materialet till battericellen sker med ultraljud dubbla arksensorer som UDC-18GS-skärmar.

Utrustad med två ultraljudsgivare känna igen om det finns ett, två eller inga ark i detektionsområdet. Processen stoppas vid dubbel stapling. Så batterikapaciteten reduceras med dubbla lager med samma polaritet. Ultraljudsdetektering av dubbla ark är oberoende av miljön och de optiska materialegenskaperna. De ofta glänsande filmerna detekteras tillförlitligt.

Synsensor kontrollerar position

De sammankopplade lagren av folie skapar celler som sätts ihop till färdiga batteripaket. Under produktionen är det viktigt att alla erforderliga battericeller faktiskt är närvarande och i rätt position i det specificerade nätet. Synsensorn skapar verifieringen Smartrunner Explorer 3D en exakt 3D-punktmolnbild. Detta jämför den faktiska situationen med det nödvändiga arrangemanget. Först när allt passar inleds tillverkningssteget för att koppla ihop cellerna.

Tillverkning av e-bilsbatterier i Europa

12.05.2022 maj XNUMX | Tillverkningen av litiumjonbatterier i Europa har hittills knappast varit värt att nämna. I kölvattnet av elektromobiliteten är nu en vändning i batterifabrikerna nödvändig. Michael Grondowski, affärsutvecklingschef – Centraleuropa på Mitsubishi Electric Europe BV: "Produktionsanläggningar har tillkännagivits för en total årlig produktion på ca. 750 XNUMX GWh. Det motsvarar ca 12 miljoner bilar”.

Med sitt huvudkontor i Japan stödjer gruppen redan industrin i Asien. Han har också automationskunnandet för produktionen av energilagring. Från och med nu kan även maskiner, anläggningstillverkare och batteritillverkare i Europa dra nytta av de speciella komponenterna och teknologierna.

Servoförstärkare, spänningsregulatorer, lindningsteknik och IPC

Battericellstillverkning är precisionsarbete och kräver den bästa styrtekniken. För detta ändamål erbjuder företaget de kraftfulla servoförstärkarna i den nya serien Melservo MR-J5. CC-Link IE TSN, som arbetar med en bandbredd på 1 Gbit, används som automationsnätverk. Den integrerar drivnätverk, fältbuss, säkerhet och öppen TCP/IP-kommunikation.

Bosch News: Toppmodern halvledarfabrik öppnad i Dresden

Bosch News: Toppmodern halvledarfabrik öppnad i Dresden

Med spänningsregulatorer andra komponenter är på väg att introduceras. Med exakta och stabila styrprocesser i roll-to-roll-tillämpningarna av cellproduktion säkerställer de en helt jämn applicering av anod- och katodmaterialet på substratet. Eftersom skikttjockleksprecisionen direkt påverkar cellens prestanda. Speciella lindningsteknikkomponenter i form av magnetiska pulverbromsar och kopplingar, frekvensomriktare och högprecisionsservoteknik med absolutkodare Stöd även upplösning på 26 bitar per motorvarv.

"De grundläggande kraven för battericeller av allt högre kvalitet är ett kraftfullt nätverk för systemövervakning och lösningar som AI-paketet för Melpic industridatorsäger Mr Grondowski. "Detta gör att kvalitetsdata kan utvärderas i realtid innan det påverkar produkten negativt."

Vanliga frågor

Var tillverkas batterier i Tyskland?

Det finns olika platser i Tyskland där batterier tillverkas. Några av de mest kända platserna är:

- BASF nyligen börjat tillverka katodmaterial för litiumjonbatterier i Schwarzheide, tillräckligt för upp till 400.000 XNUMX elbilsbatterier per år.

- Bosch, en av de största billeverantörerna i världen, har planer på att tillverka solid-state-batterier och driver forsknings- och utvecklingscenter i Tyskland.

- BMW i Leipzig tillverkar batterimodulerna för iX- och i4-modellerna. I Irlbach och Straßkirchen, Niederbayern, planerar BMW att bygga en batterimonteringsfabrik. BMW öppnade ett nytt kompetenscenter för produktion av battericeller i Parsdorf nära Vaterstetten 2022.

- Catl: Den kinesiska batteritillverkaren Contemporary Amperex Technology Co. Limited (CATL) bygger en batterifabrik i Thüringen för att producera litiumjonceller för elbilar.

- Daimler/Mercedes Benz: Daimlers Accumotive-dotterbolag driver produktion i Kamenz, Sachsen, och planerar ytterligare fabriker i Tyskland.

- mikrovast, Texas batteritillverkare, monterar batterimoduler vid sitt europeiska huvudkontor i Ludwigsfelde nära Berlin. Cellerna kommer från Microvast Power Systems i Kina.

- nordvolt, det svenska batteriföretaget, planerar att bygga en batterifabrik i Heide, Schleswig-Holstein, för tillverkning av litiumjonceller.

- Porsche planerar att gå in i batteriproduktion med en batterifabrik i Tübingen, Schwaben, där högpresterande celler kommer att tillverkas. Svolt Energy Technology, ett kinesiskt företag som ursprungligen var ett dotterbolag till Great Wall Motors, planerar att bygga en battericellsfabrik i Saarland.

- Terra E är baserat i Frankfurt am Main och planerar att tillverka litiumjonceller i stor skala.

- Varta, ett traditionellt tyskt företag specialiserat på små litiumjonceller, driver produktionsanläggningar i Ellwangen, Nördlingen och Dischingen.

- Volkswagen driver en batterifabrik i Braunschweig som kommer att producera 600.000 XNUMX elbilsbatterier årligen när full kapacitet har uppnåtts. Biltillverkaren planerar också att sätta upp sin egen produktion i Salzgitter.

- Tesla planerar att tillverka batterier som en del av byggandet av sin Gigafactory Berlin i Grünheide, Brandenburg.

Vilka batteriteknologier finns det för elbilar?

Litiumjonbatteriet är det vanligaste i elbilar. Men det finns andra tekniker också. Här är några av de vanligaste batterityperna:

- Litiumjonbatterier (Li-Ion): Denna typ av batteri är för närvarande standarden för elbilar på grund av dess höga energitäthet, relativt låga vikt och förmåga att gå igenom många laddningscykler utan betydande kapacitetsförlust. De finns i olika kemier såsom litiumnickel mangankobolt (NMC), litiumjärnfosfat (LFP), litiumkoboltoxid (LCO) och litiumtitanat (LTO). De skilde sig alla åt i sina prestandaegenskaper när det gäller energikapacitet, livslängd, säkerhet och kostnad.

- Nickelmetallhydridbatterier (NiMH): De användes i tidigare generationer av hybridfordon som Toyota Prius. NiMH-batterier har en lägre energitäthet och tyngre vikt än litiumjonbatterier, men erbjuder robust och pålitlig prestanda och tål tuffa driftsförhållanden.

- solid state-batterier: Denna nya batteriteknologi har potential att öka energitätheten och förbättra säkerheten genom att ersätta flytande elektrolyter med fasta material. Flera företag och forskningsinstitut arbetar med utvecklingen av solid state-batterier för elbilar, bland annat Toyota, BMW och Quantum Scape.

- Natriumjonbatterier: Den alternativa tekniken är under utveckling. De använder natrium istället för litium, vilket är rikligt och billigare. De kan vara ett billigt alternativ till litiumjonbatterier, även om de för närvarande har lägre energidensiteter.

Vem bygger det nya superbatteriet?

Världens största batteritillverkare Catl har introducerat energilagringssystemet "Shenxing", ett superbatteri med de kortaste laddningstiderna på tio minuter. Det nya batteriet är tänkt att ladda energi under 400 kilometer vid laddstationerna.

Vem är den största batteritillverkaren?

den största batteritillverkaren i världen är Contemporary Amperex Technology Co., Ltd. (CATL), ett kinesiskt företag erkänt som en ledande leverantör av litiumjonbatterier för elfordon och energilagringssystem. (Källa: Global Top 10 Battery Companies 2023 Blackridge Research & Consulting)

Källa: Denna artikel är baserad på information från följande företag: Mitsubishi Electric, Novalis, Pepperl+Fuchs, Schmalz, Siemens, Weiss Technik.

Angela Struck är chefredaktör för utvecklingsscout och frilansjournalist samt vd för Presse Service Büro GbR i Ried.