Profilskena styrning med modern gjuteriteknik från Laempe

- Detaljer

- Träffar: 4974

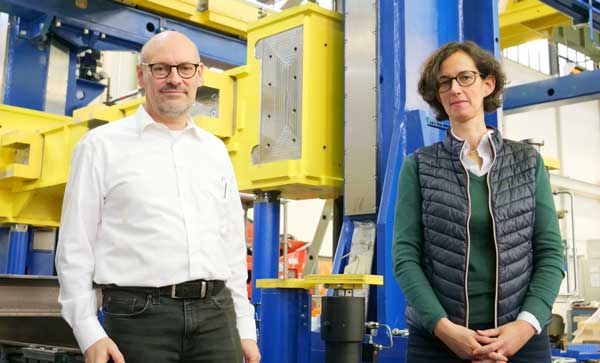

Kärnskytten LHL300-1700 kännetecknas av korta cykeltider, robusthet och finess Laempe Mössner Sinto GmbH. De inbyggda komponenterna säkerställer robusthet Profilskena guider av Schaeffler. Du kan även under ogynnsamma förhållanden som i Gjuteriteknik Håll en maxlast på 300 ton.

innehåll

- Kärntillverkning från manuellt arbete till automation

- Robust linjär teknologi i kärnskjutningsmaskiner

- Profilskenor kan bära 300 ton

- Inkapslade eller öppet löpande styrningar

- Durasense anpassar sig till tribologiska krav

- Vanliga frågor

Kärntillverkning från manuellt arbete till automation

Det var kärnfabriken och gjuteriet fram till 20-talet kännetecknas av hårt manuellt arbete. I flera decennier har moderna system etablerats över hela världen robotik och Control Technology delvis och helt automatiserade kärntillverkningsbutiker, inklusive i synnerhet kärnskjutningsmaskiner. Företaget Laempe Mössner Sinto har specialiserat sig på utvecklingen av dessa maskiner och den fullständiga automatiseringen av kärntillverkningsverkstaden. De enskilda processtegen består av sandberedning, kärntillverkning, kärntransport och kärnbearbetning.

Ingenjörerna på Laempe designar systemen för sin globala kundbas individuellt enligt kundens specifikationer. Till exempel bestämmer du kärnans storlek, skottvolymen och cykeltiden. De implementerar också lösningar som går långt över tidigare gränser. LHL300-1700 kärnskjutningsmaskin som presenteras här är imponerande med sin skottvolym på 1700 liter - ett världsrekord.

Robust linjär teknologi i kärnskjutningsmaskiner

Tillverkningen av kärnor är nästan lika gammal som så gjuten metall och principen har inte förändrats mycket. I århundraden har kärnsand blandats med bindemedel, pressats till en form bestående av en tvådelad låda och härdat.

Tillverkningen av kärnor är nästan lika gammal som så gjuten metall och principen har inte förändrats mycket. I århundraden har kärnsand blandats med bindemedel, pressats till en form bestående av en tvådelad låda och härdat.

Idag finns det två metoder för att härda formsanden:

- den Kyllåda-Process: Het gas blåses genom formsanden.

- den Het låda-Process: Här värms själva formen och sanden ”bakas”.

Vid kärnan skjutmaskin LHL300-1700 används för att ta bort kärnan från den övre lådan Hydraulcylindern höjd och den nedre lådan flyttas utåt över en tvärgående axel. Efter att kärnan har tagits bort, flyttas den nedre kärnlådan tillbaka under den övre lådan.

Detta följs av det så kallade skottet. Detta slutför fyllningen av den slutna kärnlådan gjutsand menade. På grund av den stora kärnboxytan måste kärnboxhalvorna pressas ihop med 300 ton.

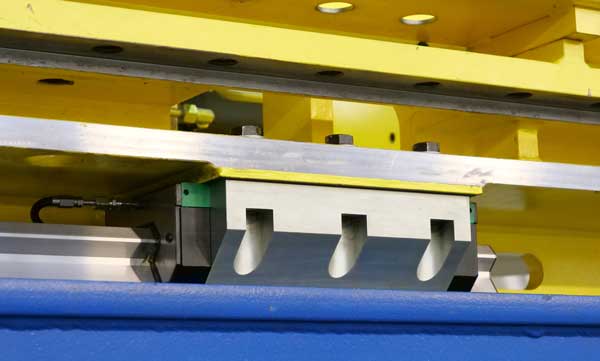

Åtta ledande bilar återcirkulerande rullstyrningar RUE från Schaeffler gör att kärnans nedre låda rör sig fram och tillbaka. För att de inte ska behöva bära den höga presskraften, kopplas de mekaniskt från kärnboxen före varje skott: en anordning lyfter kärnboxen från vagnen och låser den på stöd. Styrvagnarna belastas av kärnlådans egenvikt inklusive kärnan, som är cirka 30 ton.

Profilskenor kan bära 300 ton

"När profilskenorna utformades beslutade produktchefen Philippe Gasser ändå att ta hänsyn till den höga lasten på 300 ton", förklarar Frank Niemeyer, projektledare på Laempe.

"När profilskenorna utformades beslutade produktchefen Philippe Gasser ändå att ta hänsyn till den höga lasten på 300 ton", förklarar Frank Niemeyer, projektledare på Laempe.

"Om det skulle vara en defekt i styrningen eller mekaniken och kärnlådan vilar direkt på styrvagnen när den skjuts, måste styrvagnarna och underkonstruktionen fortfarande klara denna överbelastning på 300 ton."

Alexandra Short, en applikationsingenjör från Schaeffler, tillägger: "För den nominella belastningen på 30 ton skulle rullcirkulationsenheter av storlek 65 ha varit helt tillräckliga. Storlek 100 passar gränslasten på 300 ton - ett ganska sällsynt fall - med tillräcklig säkerhet.

Styrvagn är inte alltid avgörande

Beslutet för Storlek 100 I praktiken beror detta inte alltid på styrvagnens lastkapacitet”, rapporterar ingenjören. "Det handlar ofta om lämpligt införande och fördelning av krafter i den omgivande strukturen, ibland också av okända stötbelastningar."

den Linjärstyrningar och deras rullande element var designade för en tre års livslängd designad. Därefter krävs stort underhåll. Eftersom formsanden orsakar enormt slitage på alla rörliga komponenter i maskinen byts styrningarna ut efter denna period.

Inkapslade eller öppet löpande styrningar

Den slipande formsanden säkerställer en kraftig förorening av dessa maskiner. Detta väcker frågan om de rörliga och smorda komponenterna ska kapslas in. Frank Niemeyer svarar: ”Det finns en god anledning till att vi inte använder några inkapslingar på hela maskinen, inte ens på profilskenorna.

Skadade eller läckande inkapslingar förblir oupptäckta i automatiserade maskiner under lång tid. Formsanden som sedan tränger in i kammare och förs ständigt fram och tillbaka av skraporna. Ett öppet styrsystem med en högkvalitativ skrapa har visat sig vara det mer pålitlig bevisad."

Låg smörjning tack vare tillståndsövervakning

"Alla rörliga komponenter ingår så lite smörjmedel som möjligtf levereras”, säger projektledaren. ”Ju mindre mängd smörjmedel som fäster på ytorna, desto mindre fastnar formsand och desto mindre fastnar på ytorna. Av dessa skäl, när det kommer till underhållsintervaller och vid behov tillståndsövervakning, koncentrerar vi oss på alla komponenter som flyttas.”

"Alla rörliga komponenter ingår så lite smörjmedel som möjligtf levereras”, säger projektledaren. ”Ju mindre mängd smörjmedel som fäster på ytorna, desto mindre fastnar formsand och desto mindre fastnar på ytorna. Av dessa skäl, när det kommer till underhållsintervaller och vid behov tillståndsövervakning, koncentrerar vi oss på alla komponenter som flyttas.”

Optimerat tätningskoncept

Alexandra Kurz om val av rullens omkrets RUE100-EL i denna maskin: ”Under dessa tuffa förhållanden rekommenderade vi ett optimerat tätningskoncept med slitstarka torkare av NBR. Dessa används redan framgångsrikt i andra kärnskjutningsmaskiner från Laempe och har visat sig mycket väl."

Laempe smörjer profilskenans styrningar över centralsmörjningssystem redan vid den lägsta gräns som är vettig för denna applikation. Enligt Kurz är detta en möjlighet att ytterligare minska smörjmedelsförbrukningen: "Med en eftersmörjning av styrvagnarna kan smörjmedelsförbrukningen minskas ytterligare utan att behöva acceptera någon förlust i livslängden för våra linjära system. ”

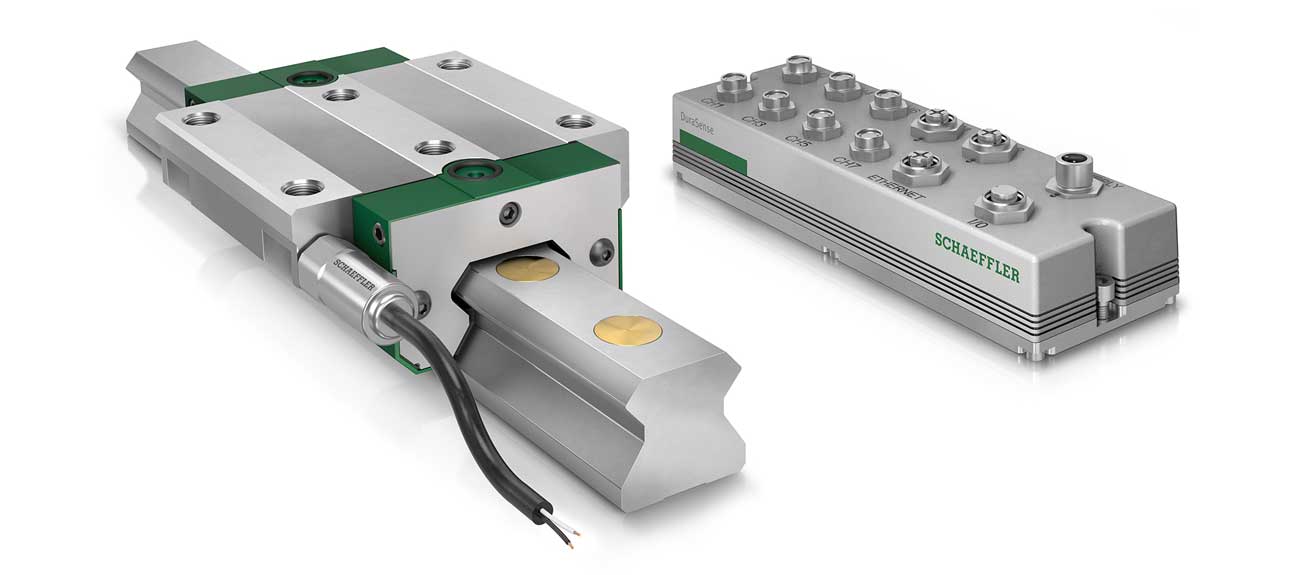

Durasense anpassar sig till tribologiska krav

Med Durasense Schaeffler erbjuder redan en lämplig systemlösning för profilskenor. Durasense-systemet övervakar med hjälp av integrerad sensorer smörjtillståndet och initierar endast eftersmörjning om detta verkligen är nödvändigt ur tribologisk synpunkt.

Smörjmedelsförbrukningen kan minskas med upp till Minska 30 %. Och om sandpartiklar kommer in i styrvagnarna kommer sensorerna att upptäcka detta. Detta är ett intressant perspektiv eftersom regelbunden rengöring av maskiner enligt Frank Niemeyer ofta försummas i den här branschen.

Vanliga frågor

Vad gör gjuterier?

I industriella gjuterier blir metallråvaror - typiskt järn, stål, aluminium, koppar och zink - flytande genom att värma dem till smältpunkten och sedan hällas i förberedda formar. Bli så här exakt Metallkomponenter tillverkad. Tillverkningsprocesserna i gjuterier är idealiska för att gjuta stora kvantiteter med jämn kvalitet.

Vilken typ av gjutprocesser finns det?

Gjuteriindustrin använder olika gjutningsprocessen såsom sandgjutning, pressgjutning, investeringsgjutning, kylgjutning, centrifugalgjutning, stränggjutning eller helformgjutning för att uppfylla de specifika kraven på produktegenskaper såsom antal delar, material, storlek, form, styrka och Ytoratt uppfylla kraven.

Vad är en core making shop?

En kärnfabrik är ett område inom en gjuteriindustri där sandkärnor tillverkas. Dessa kärnor placeras i formar för att skapa hålrum eller komplexa inre geometrier i gjutna arbetsstycken. Tillverkningen sker vanligtvis genom att kärnsand pressas runt kärnlådor eller genom att sand skjuts in i kärnformningsmaskiner. Efter att metallen har stelnat tas sandkärnorna bort och gjutgodsets innerkontur exponeras.

Vad är en profilskena styrning?

En profilskena styrning är ett exakt linjärt styrsystem som består av en styrskena och en eller flera vagnar. De Linjär skena har en specialformad löpbana där vagnarna glider med liten friktion på rullande element som kulor eller rullelement. Den används för linjära rörelser i maskiner och system för att uppnå exakt och stabil styrning av komponenterna.

Du kanske också är intresserad av...

Artificiell intelligens | trender och utvecklingar

Planetväxel + töjningsvågsprecision från Schaeffler

spindellager | Vacrodur högpresterande element

Additiv tillverkning på multimaterial 3D-skrivare

3D-skrivare metall | Fantastiska möjligheter

Schaeffler | Nyheter från patentsmedjan

Jochen Krismeyer är specialistjournalist för driv- och automationsteknik i Nürnberg.