Krasksäker batterisäkerhet för elbilar

- Detaljer

- Träffar: 7570

Fraunhofer-forskare har bytt ut en batterilåda för litiumjonbatterier mot en lätt komponent. Fallet sparar inte bara vikt och överlever olyckor utan skador - för första gången kan det produceras i en massproduktionsskala. I grund och botten vill ingenjörerna driva symbiosen mellan elektromobilitet och lätt konstruktion med avgörande steg. Målet är att gradvis ersätta enskilda element i fordonet med lätta komponenter.

Fraunhofer-forskare har bytt ut en batterilåda för litiumjonbatterier mot en lätt komponent. Fallet sparar inte bara vikt och överlever olyckor utan skador - för första gången kan det produceras i en massproduktionsskala. I grund och botten vill ingenjörerna driva symbiosen mellan elektromobilitet och lätt konstruktion med avgörande steg. Målet är att gradvis ersätta enskilda element i fordonet med lätta komponenter.

Forskarna bevisar att detta är möjligt med Artega GT, en prototyp som har byggts om till en eldriven sportbil och vars elmotor sitter baktill.För detta har experterna tillsammans med kollegor från Fraunhofer Institutes for Mechanics av material IWM, för strukturell hållbarhet och systemtillförlitlighet LBF och för korttidsdynamik har Ernst-Mach-Institut EMI utvecklat ett storskaligt, krocksäkert batterihus som uppfyller de höga kraven. Batterihuset, som omsluter batteriet på 35 kg, väger endast 340 kg.

”Konventionella stållösningar väger upp till 25 % mer. Batterilådan överlever en olycka med tio gånger accelerationen på grund av gravitationen. Och även om ett spetsigt föremål träffar höljet i 60 km/h förblir det mycket känsliga batteriet inuti oskadat. Dessutom är de 16 litiumjonmodulerna skyddade mot fukt. Ett semipermeabelt membran för tryckutjämning garanterar också att battericellerna kan »andas«.

Fakta och komponenter från och för batteriproduktion

Fakta och komponenter från och för batteriproduktion

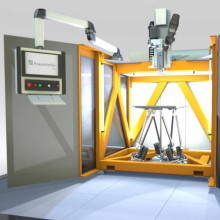

Det som är speciellt med det nya batteriskyddet är fiberkompositmaterialen. Tidigare svetsades stålkomponenter samman till sådana lådor. Problemet: De lätta komponenterna måste också kunna masstillverkas. Det var inte möjligt förrän nu. Inom exempelvis flygplanskonstruktion har fiberkompositer använts länge, men det produceras bara några hundra per år. I en bil kan det däremot bli flera tusen om dagen. Och storskalig produktion ställer helt andra krav på materialen. Därför har forskarna tagit fram en speciell processkedja – med cykeltider som gör att stora kvantiteter kan tillverkas.

Processkedjan är utformad på ett sådant sätt att många steg kan löpa samtidigt. Parallellt med tillverkningsstadiet värms till exempel plasten upp och de element förbereds som säkerställer belastningen och draghållfastheten eller anslutningen till lagret i den bakre ramen på Artega. Dessa inkluderar till exempel orienterade glasfiberstrukturer eller skräddarsydda metallinsatser. De enskilda komponenterna sätts sedan ihop och pressas i en »one-shot process«.

Du kanske också är intresserad av...

Infraröd kamera optimerar Laser Powder Bed Fusion 3D-utskrift

Artificiell intelligens | trender och utvecklingar

3D-skrivare | Additiv tillverkning av plastdelar

3D-skrivare metall | Fantastiska möjligheter

Programmera robotar | programvara och kontroller