3D-MID-teknik som ett alternativ till det klassiska kretskortet

- Detaljer

- Träffar: 7473

Fler och fler industrier upptäcker en ny teknik för produktion av industriella applikationer som ett alternativ till det klassiska kretskortet. Vi pratar om 3D-MID-teknik. Ledningsspår appliceras på formsprutade plastkomponenter med hjälp av en laserstruktureringsprocess. Processen driver miniatyriseringstrenden inom elektronikindustrin och ger produktutvecklare nya designalternativ. En leverantör för detta är flera dimensioner.

Fler och fler industrier upptäcker en ny teknik för produktion av industriella applikationer som ett alternativ till det klassiska kretskortet. Vi pratar om 3D-MID-teknik. Ledningsspår appliceras på formsprutade plastkomponenter med hjälp av en laserstruktureringsprocess. Processen driver miniatyriseringstrenden inom elektronikindustrin och ger produktutvecklare nya designalternativ. En leverantör för detta är flera dimensioner.

En levande bild av applikationsmöjligheterna för 3D MID (Molded Interconnect Devices eller Mechatronic Integrated Devices) kan erhållas från projekt från världens ledande leverantör inom detta område. De förenklar driften av hushållsapparater, förbättrar körupplevelsen med servostyrning eller öppnar upp för nya former av platsbesparing, till exempel inom sensorteknik eller industriell elektronik. Johannes Schmid, VD för Multiple Dimensions, förklarar hur fina, gyllene ledarspår på deformerbar plast förändrar industriproduktionen.

Teknologisk funktionsprincip

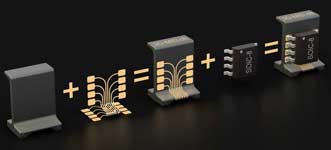

Grunden för varje 3D MID-applikation är en termoplast: "Först formsprutar vi den komponent som passar kundens applikation. "Vi använder en mängd olika termoplaster som innehåller en laseraktiverad tillsats", säger Johannes Schmid och förklarar den tekniska funktionsprincipen. En laserstråle delar sedan ytan på plasten och aktiverar tillsatsen. Det efterföljande kopparbadet skapar ledarspårskiktet direkt på respektive termoplast. Beroende på användningsområde måste dessa vara extremt robusta eller temperaturbeständiga: "Vissa är till och med syra- och svettbeständiga, till exempel i applikationer för hörapparater eller hörlurar", fortsätter schweizaren. Slutligen appliceras nickel som ett barriärlager och förfinas med ett tunt lager guld för att säkerställa goda lödegenskaper.

Grunden för varje 3D MID-applikation är en termoplast: "Först formsprutar vi den komponent som passar kundens applikation. "Vi använder en mängd olika termoplaster som innehåller en laseraktiverad tillsats", säger Johannes Schmid och förklarar den tekniska funktionsprincipen. En laserstråle delar sedan ytan på plasten och aktiverar tillsatsen. Det efterföljande kopparbadet skapar ledarspårskiktet direkt på respektive termoplast. Beroende på användningsområde måste dessa vara extremt robusta eller temperaturbeständiga: "Vissa är till och med syra- och svettbeständiga, till exempel i applikationer för hörapparater eller hörlurar", fortsätter schweizaren. Slutligen appliceras nickel som ett barriärlager och förfinas med ett tunt lager guld för att säkerställa goda lödegenskaper.

Det som skiljer företaget från konkurrenterna är de nästan mikroskopiska dimensionerna av ledningsspårproduktionen: "Vi har globalt konkurrenskraftig produktionskompetens, vilket är särskilt tydligt i vår unikt lilla ledningsspårbredd och det lilla avståndet mellan spåren." De flesta leverantörer har för närvarande fortfarande värden på 300 till 400 µm för avståndet mellan ledarspåren. "Med Multiple Dimensions, å andra sidan, är den tekniska gränsen ledarspår med en bredd på 80 µm", säger Schmid. "Dessa fina strukturer används för närvarande mycket ofta i POS-terminaler för att skydda mot hackerattacker. De fina konduktörspåren gör det möjligt att upptäcka attacker mot betalkortsdata.”

Från tvättmaskinen till ratten

Det är denna bredd på ledarspåren och deras avstånd från varandra som skiljer vetet från agnarna i den nya 3D-MID-tekniken. Det är avgörande för graden av miniatyrisering och avgörande för mängden funktioner som kan kondenseras till en komponent.

Det finns redan många applikationsexempel för den specifika användningen av tekniken: ”Vi producerar för en mängd olika industrier. Du känner säkert till vridomkopplaren på en tvättmaskin som jag använder för att välja program. Denna switch består vanligtvis av en hel serie av små mekaniska delar - med vår 3D-MID-teknik är de alla eliminerade." Tvättcykeln väljs med en kapacitiv omkopplare, praktiskt taget kontaktlös. Detta får långtgående konsekvenser: Till skillnad från mekaniska lösningar finns det inget nötning som gör att delarna slits ut. "Vårt styrelement är mycket enklare i konstruktionen, mer kostnadseffektivt att tillverka och har dessutom en längre livslängd", säger Schmid.

Schweizarna tillverkar sensorer för fordonssektorn som mäter rattens vridmoment och läge. – Beroende på position och uppmätta värde stöds servostyrningen i större eller mindre utsträckning. Ju mer exakt mätningen är, desto mer direkt överförs körupplevelsen. I likhet med exemplet med tvättmaskinen använder konventionella lösningar många mekaniska delar. Samspelet mellan dessa leder dock till avvikelser och toleranser som i slutändan påverkar körupplevelsen. "Vi kan eliminera hela denna toleranskedja med 3D-MID", förklarar Schmid. Tekniken sparar inte bara komponenter och kostnader, utan gör också applikationen mer exakt och effektiv. Sist men inte minst ökar det användarens körglädje.

Maximal funktionalitet på minsta utrymme

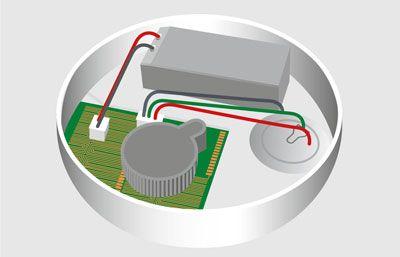

Leverantören bevisar för närvarande den höga nivån av funktionell integration i de minsta utrymmen för en leksakstillverkare. För en bättre spelupplevelse integrerades en elektronisk krets i en plastkomponent på ett litet utrymme – inklusive batteri, kapacitiv switch och LED-lampa. "Det skulle helt enkelt inte ha funnits tillräckligt med utrymme för ett kretskort. Även här är styrelementet, det vill säga den kapacitiva omkopplaren, absolut slitagefritt eftersom det inte finns någon mekanisk kontakt.

1 mm² bildsensor möjliggör världens minsta digitalkamera

1 mm² bildsensor möjliggör världens minsta digitalkamera

I framtiden kommer den nya 3D-MID-tekniken även att användas i människoliknande robotar. Biel-experterna utrustar för närvarande fingertopparna på en robothand – deras storlek är densamma som en människas – med ledningsspår. Robotens avkänningselement är utrustat med sensorer över hela linjen, vars trycksignaler leds centralt till en plugg. "Tack vare vår 3D-process kan vi fästa den nödvändiga elektroniken exakt – trots kurvan, som är komplex att bearbeta", säger Schmid och beskriver fördelarna med tredimensionell bearbetning.

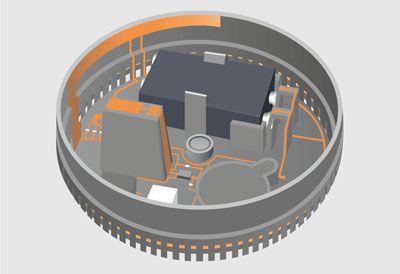

3D-MID med exemplet på en rökdetektor

Dagens rökdetektorer är idealiska för teknisk innovation med 3D-MID. Huset är tillverkat av plast - ledarspåren kan appliceras direkt och ersätta kretskortet inklusive kablar och kontakter. Även batteriförvaringen är integrerad i den gjutna delen. Det finns inget behov av komplexa lödningsprocesser i produktionen och det lilla antalet komponenter gör monteringen enklare totalt sett. En annan pluspunkt är den enkla integrationen av ytterligare funktioner: Till exempel används nu en kapacitiv omkopplare, som ersätter den tidigare mekaniska.

Miniatyrisering blir allt mer aktuell i vardagen

Användare skulle dra nytta av potentialen i den nya tekniken på många nivåer – inklusive ekonomiskt. "Vi erbjuder inte bara vår toppmoderna metodik med expertis som är unik i världen, vi levererar den också mer kostnadseffektivt än många andra på marknaden." Alla produktionssteg är helt automatiserade internt. Vi täcker hela processkedjan - från formsprutningsprocessen till laserprocessen och galvanisering till montering av de elektroniska komponenterna. Detta sparar transportkostnader och särskilt tid; Besparingar som vi gärna skickar vidare till våra kunder”, förklarar Johannes Schmid.

3D MID -komponentbärare skyddar terminaler för försäljning

3D MID -komponentbärare skyddar terminaler för försäljning

Verkställande direktören är säker på att vägens ände långt ifrån är i sikte när det gäller utvecklingspotentialen för 3D-MID-teknik: "Miniatyriseringens framsteg inom alla områden av vårt industrisamhälle tillsammans med trenden mot intelligenta kopplingar för Industry 4.0 säkerställer att den 3D-MID-tekniken kommer att användas ännu mer utbrett.”