Mätning av vridmoment med sensorer inuti transmissionen

- Detaljer

- Träffar: 2275

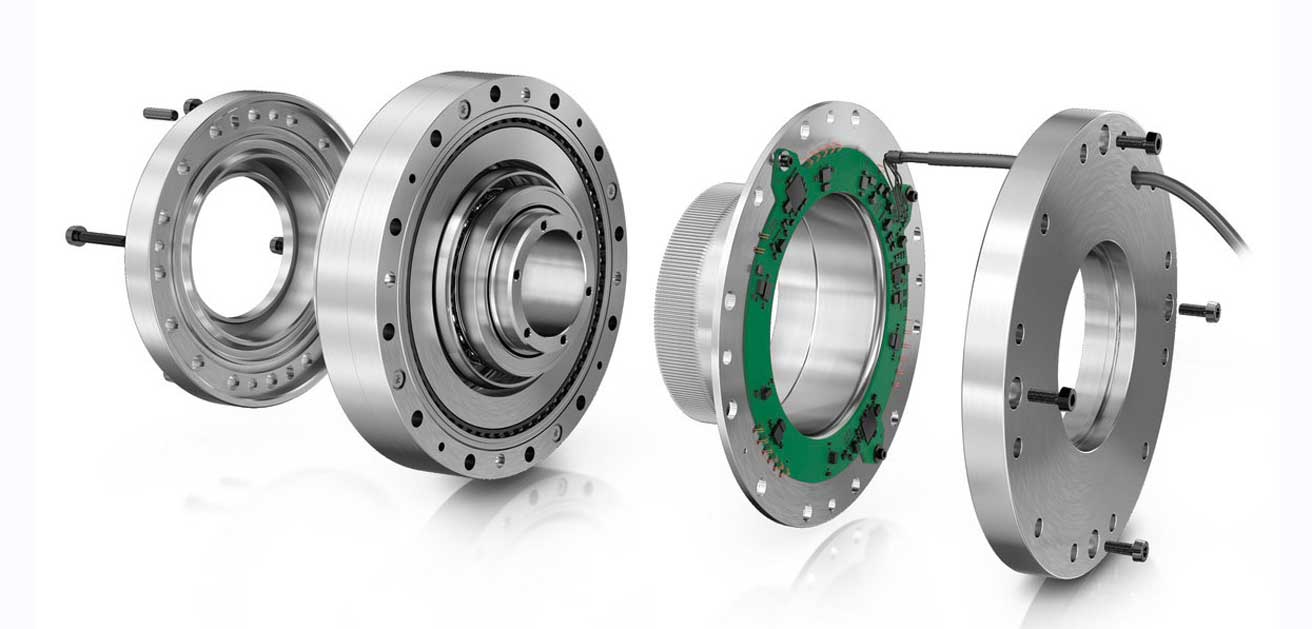

Schaeffler presenterar till Automatica sensorer för cobots, som i precisionSila vågutrustning är integrerade. Med detta koncept mät vridmoment är kortare cykeltider i robotik möjlig. Metoder som dessa möjliggör betydande framsteg för den utbredda användningen av kollaborativa robotar inom industriell automation.

innehåll

- Vridmomentmätning extern och intern

- Stelhet och inflytande på positioneringstiden

- Extern kontra intern vridmomentsensor

- Sammanfattning av den nya vridmomentmätningen

Vridmomentmätning extern och intern

måste cobots för att arbeta lyhört och tvångskontrollerat och för att undervisa smidigt behöver du en sensorerför att få mätdata från de yttre krafterna. För mätningar av yttre krafter och moment, i cobots mestadels Momentgivaremoduler utplacerade. Det här är sensorer som utvecklats som oberoende komponenter för kollaborativ robotik. De kräver inte bara ytterligare installationsutrymme, de måste också integreras i designen av coboten.

Externa vridmomentgivare

Med dessa sensorer kan krafterna och momenten med hjälp av Strain Gauge Technology (DMS) bestämt. Med töjningsgivare limmas sensorerna vanligtvis till en elastisk struktur. Utformningen av sådana sensorer är en kompromiss mellan hög upplösning och låg deformation. I applikationer där ändeffektorn måste upprätthålla en bana eller position under belastning, är positionsavvikelsen som orsakas av sensorn ofördelaktig. Betongkonstruktioner är 6-axliga kraft-vridmomentsensorer på ändeffektorn eller sensormoduler flänsade till ledade axlar.

Nytt koncept: interna vridmomentsensorer

Det geniala konceptet hos Schaeffler-ingenjörerna består i att använda en befintlig komponent för att mäta vridmomentet istället för ett extra elastiskt element drivlina tillgång. Som ett resultat förs ingen ytterligare elasticitet in i cobotstrukturen. Deras styvhet bibehålls helt med sensorer. Vilka är fördelarna med detta interna koncept?

Stelhet och inflytande på positioneringstiden

På grund av deras slimmade design och tillhörande högre elasticitet Jämfört med industrirobotar har de en stor nackdel: Vid högre accelerationer vibrerar de märkbart på grund av sin tunna struktur - speciellt när de bromsar maximalt under positionering. Sedan, på grund av den längre övergående perioden, försvinner det som vunnits i cykeltid genom hög hastighet och acceleration ut i tomma intet igen.

På grund av deras slimmade design och tillhörande högre elasticitet Jämfört med industrirobotar har de en stor nackdel: Vid högre accelerationer vibrerar de märkbart på grund av sin tunna struktur - speciellt när de bromsar maximalt under positionering. Sedan, på grund av den längre övergående perioden, försvinner det som vunnits i cykeltid genom hög hastighet och acceleration ut i tomma intet igen.

Dessa faktorer påverkar starkt den naturliga frekvensen av cobots:

- Lutningsstyvhet av sfäriska lager eller växel-Huvudläger

- Vridstyvhet för växlarna och vridstyvhet för vridmomentsensorerna

Extern kontra intern vridmomentsensor

Medan externa vridmomentsensorer vridstyvhet av en fog sjunker till 25% till 60% på grund av den extra elasticiteten som införts, är detta helt bevarat i konceptet utvecklat av Schaeffler för att mäta vridmomentet.

Jämförelsegrund Precision Wave Gears

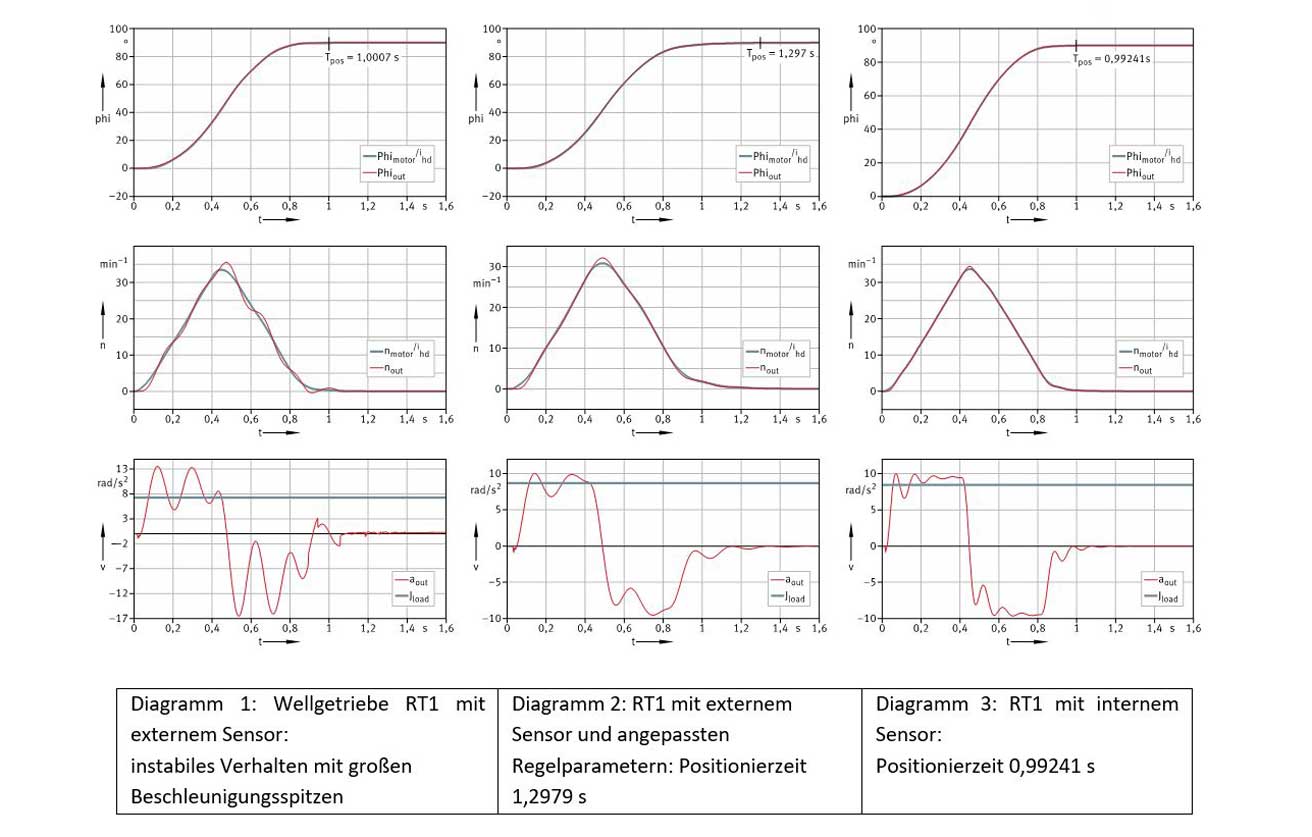

En jämförelse av de två koncepten i ett värsta scenario är avsedd att illustrera inverkan av vridstyvheten hos en vridmomentsensor på det dynamiska beteendet hos cobots. Tillverkarens eget fungerar som jämförelsegrund Precisionsaxelväxel RT1 å ena sidan med integrerade sensorer och å andra sidan med en extern sensormodul. De Motor var och en accelererar ett masströghetsmoment på 7,6 kgm2 ur noll. Sedan bromsar han igen till stillastående.

Justering av styrparametrarna

Frekvensomriktaren med extern vridmomentsensor (diagram 1) visar tydligt instabilt beteende med mycket höga accelerationstoppar. För att förbättra det dynamiska beteendet justerade testingenjörerna styrparametrarna i en andra simulering. Detta gjorde det möjligt för dem att minska accelerationstopparna. Detta skedde dock på bekostnad av positioneringstiden, som ökade till 1,2979 s (diagram 2). Det tredje diagrammet visar detta dynamiskt beteende från RT1-T-växellådan med integrerad vridmomentsensor. Positioneringstiden är endast 0,99241 s och är därför 0,3 s kortare. Även utan att justera styrparametrarna avtar svängningarna snabbt här.

Simuleringen utfördes för en leds rotationsaxel. Med sex leder med en cobots variabla rumsliga positioner är relationerna mycket mer komplexa och effekterna mycket större. Det förenklade exemplet illustrerar dock redan den positiva inverkan av vridstyva vridmomentsensorer på positioneringstiden.

Egenskaper för de interna vridmomentsensorerna

Schaeffler har många års erfarenhet av utveckling, applikation och serietillverkning av integrerade momentsensorer. Som sensorect välkänd sensorteknik finns t.ex vindkraft och i Automotive Industry framgångsrik ansökan.

Schaeffler har många års erfarenhet av utveckling, applikation och serietillverkning av integrerade momentsensorer. Som sensorect välkänd sensorteknik finns t.ex vindkraft och i Automotive Industry framgångsrik ansökan.

Funktionaliteten tillhandahålls av en submikron tunn, töjningskänslig PVD metallbeläggning insåg det av Mikromaskiner är strukturerad. Komponenten i sig blir sensorn och sensorn blir komponenten. För tillämpningen inom robotik användes Flexspline för precisionsvågväxeln eftersom den är direkt i kraftflödet. Ytterligare installationsutrymme krävs inte. lim och överföringspolymerer krävs inte.

En mycket låg hysteres och linjäritetsavvikelse är också enastående, även på grund av avsaknaden av interferensfaktorer. De minsta förändringarna i kraft och vridmoment registreras också tillförlitligt, vilket är vad smidig direktinlärning, det vill säga driften och självoptimeringen av cobots är avsevärt förenklad.

Vridmomentmätaxeln bestämmer samtidigt fyra uppmätta variabler

Vridmomentmätaxeln bestämmer samtidigt fyra uppmätta variabler

Sensorelementet erbjuder en Noggrannhet på <0,5 % (Fullskala), vilket är ett utmärkt värde jämfört med sensormoduler på cobotmarknaden. Eftersom sensorerna är fast integrerade i RT1 precisionsharmoniska drivning, adderas andra influenser såsom mekanisk hysteres och temperatur, vilket i slutändan leder till en "sensor+gear"-systemnoggrannhet på <1,5 % (full skala av det repeterbara toppvridmomentet för harmonisk precision). Denna distinktion måste beaktas när man jämför externa vridmomentgivare på marknaden, vilka fungerar som en enhet.

Sammanfattning av den nya vridmomentmätningen

Den i Sila vågutrustning inbyggda vridmomentsensorer påverkar inte den mekaniska strukturen hos cobots. Deras vridstyvhet i de roterande axlarna bibehålls till 100 % jämfört med externa sensorer.

Den i Sila vågutrustning inbyggda vridmomentsensorer påverkar inte den mekaniska strukturen hos cobots. Deras vridstyvhet i de roterande axlarna bibehålls till 100 % jämfört med externa sensorer.

Schaeffler har också dubbelraden som en ytterligare komponent Vinkelnållager XZU utvecklad för RT harmonisk frekvensomriktare. Detta ökar styvheten hos cobotstrukturen över rotationsaxlarna. Positioneringstiden kan reduceras med upp till 50 % genom att använda XZU-lagren istället för de vanliga korsade rullagerna i cobot-lederna.

Med RT1-T precisionsvågväxlar kan prestandan i form av hastighet och acceleration hos cobots ökas utan att behöva stå ut med långa transienttider och stora amplituder. Schaeffler banar därmed väg för branschen ekonomisk användning av cobots för autonom användning i dynamiska applikationer.

Du kanske också är intresserad av...

Profilskena styrning med modern gjuteriteknik från Laempe

Artificiell intelligens | trender och utvecklingar

Planetväxel + töjningsvågsprecision från Schaeffler

spindellager | Vacrodur högpresterande element

linjär guide | Exakt, lätt, hållbart