3D-utskriftsprocess | framtidens tillverkning

- Detaljer

- Träffar: 9048

den tillsatsframställning, också känd som 3D tryck, omfattar olika teknologier, alla baserade på samma grundläggande koncept: lager-för-lager-konstruktion av ett objekt. Dessa inkluderar tekniker som Stereolithography (SLA), Selective Laser Sintering (SLS), Fused Deposition Modeling (FDM) och Direct Metal Laser Sintering (DMLS), för att nämna några. Vad ligger bakom varje Processen gömmer sig, ta reda på det här.

innehåll

- Utvecklingsstatus och trender inom 3D-utskriftsprocesser

- Innovationer för additiv tillverkning

- Världsförst: Banbrytande kall IOB-process

- 3D-printning av sandformar för metallgjutning för e-mobilitet

- 3D-utskriftsprocesser banar väg för massproduktion

- Släta och täta ytor för 3D-utskriftskomponenter

- Konturorienterad kylning i formtillverkning genom additiv konstruktion

- 3D-kretskort betydligt mer exakt

- Flygdörrar med gjutna modeller från 3D-skrivaren

- 3D-mikroprinting baserad på tvåfotonpolymerisation

- Connected prototyping för Industry 4.0 - föreläsning

- Grunderna för additiv tillverkning

Utvecklingsstatus och trender inom 3D-utskriftsprocesser

den nuvarande status av 3D-utskriftsprocesser eller additiv tillverkning är lika imponerande som det ständigt förändras. 3D-utskriftsteknik har potential att ersätta traditionella tillverkningsprocesser inom olika områden, särskilt när enskilda eller komplexa delar krävs. Jämfört med konventionell tillverkning kan additiva tillverkningsprocesser förkorta produktionstiderna och avsevärt minska kostnaderna för prototyper och produktion av små serier. Dessutom tillåter produktionen på 3D-skrivaren en oöverträffad designfrihet och kan minska materialanvändningen.

3D-utskriftstjänst – online och snabbt

3D-utskriftstjänst – online och snabbt

När det gäller Trender Det börjar bli uppenbart att additiv tillverkning alltmer integreras i massproduktion inom industrin. Processer som HP:s Multi Jet Fusion (MJF) eller Digital Light Processing (DLP) blir allt viktigare eftersom de lovar snabbare produktion och bättre ytkvaliteter.

Samtidigt finns ett växande fokus på Metall 3D-utskrift samt 3D-utskrift i flera material att observera. Sådana additiva processer Direkt metalllasersintring (DMLS) eller så elektronstrålesmältning (EBM) vidareutvecklas för att producera starkare och mer komplexa metalldelar. Forskning om nya material för 3D-skrivare, från förbättrad plast till material med biokompatibilitet, är också en viktig trend i utvecklingen av additiv tillverkning.

Innovationer för additiv tillverkning

Följande information presenterar dig ny utveckling i additiva tillverkningsprocesser.

Världsförst: Banbrytande kall IOB-process

29.06.2023 | voxeljet presenterade en ny 2023D-utskriftsprocess på GIFA 3: Med den nya kall IOB (oorganisk bindning) 3D-utskriftsteknik kan formar och kärnor för gjuteriindustrin produceras av sand och ett oorganiskt bindemedel för första gången utan efterföljande mikrovågsbehandling.

29.06.2023 | voxeljet presenterade en ny 2023D-utskriftsprocess på GIFA 3: Med den nya kall IOB (oorganisk bindning) 3D-utskriftsteknik kan formar och kärnor för gjuteriindustrin produceras av sand och ett oorganiskt bindemedel för första gången utan efterföljande mikrovågsbehandling.

Den nya kalla IOB-tekniken kräver ingen mikrovågsugn och sparar därmed investerings- och driftskostnader. För GjuteriIndustrin har många fördelar med denna 3D-utskriftsprocess: Vid gjutning produceras bara vattenånga istället för skadliga gaser. Detta minskar utsläppen och förbättrar arbetsförhållandena i gjuterier.

Kärnor och formar med oorganiska bindemedel

"Införandet av kall IOB-teknik är ett viktigt steg mot ytterligare spridning av tryckta kärnor och formar med oorganiska bindemedel i gjuteriindustrin", säger dr Ingo Ederer, VD på Voxeljet. "Vårt mål är att tillhandahålla innovativa lösningar som inte bara ökar effektiviteten, utan också hjälper till att främja hållbarheten för metallgjutning."

De tillverkade med Kalt-IOB processteknologi former och kärnor erbjuder hög dimensionell noggrannhet, mycket bra upplösning och kantskärpa samt möjlighet att producera stora formar och kärnor med hjälp av 3D-utskriftsprocessen. Till skillnad från varma IOB-processer, där utskrivna kärnor måste härdas och torkas med mikrovågsugn, behöver delarna med kall IOB-teknik endast torkas efter 3D-utskrift, som sker utanför maskinen. Den nya 3D-utskriftsprocessen kan användas på alla Voxeljets plattformar.

Efterfrågan på kall IOB ökar

Tillämpningen av oorganiska bindemedel i gjuteriindustrin ökar särskilt inom bilindustrin. Och så efterfrågan på oorganiskt bundna formar och kärnor kommer att fortsätta att öka mot bakgrund av ökande miljöbestämmelser. Den kalla IOB-tekniken är särskilt lämplig för konstruktion av prototyper och medelstora serier.

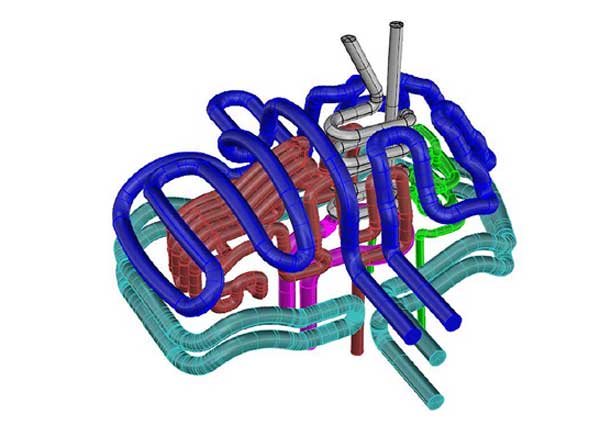

3D-printning av sandformar för metallgjutning för e-mobilitet

27.04.2020/3/XNUMX | XNUMXD-printningen av sandformar för gjutgods med efterföljande gjutning letar sig nu även in i fordonsindustrin vid tillverkning av komponenter till Elektrisk mobilitet. Forsknings- och utvecklingsavdelningen för Asien-Stillahavsområdet i Voxeljet China, ledd av Tianshi Jin, VD för Voxeljet China, har redan skaffat sig erfarenhet inom området industriell additiv tillverkning av formar med en nyckelkund och OEM för fordon.

En biltillverkare och kund till det kinesiska gjuteriet kontaktade det kinesiska gjuteriet för att förbättra prestandan hos sin elmotor Meimai Fastcast Suzhou Co. LTD till Voxeljet, en expert inom tillverkning av tillsatser. Den första generationen av deras elmotor uppfyllde inte kraven från olika elbilar.

En biltillverkare och kund till det kinesiska gjuteriet kontaktade det kinesiska gjuteriet för att förbättra prestandan hos sin elmotor Meimai Fastcast Suzhou Co. LTD till Voxeljet, en expert inom tillverkning av tillsatser. Den första generationen av deras elmotor uppfyllde inte kraven från olika elbilar.

Lichi Wu-projektledare på Meimai Suzhou: ”Vi var tvungna att bli mycket bättre snabbt och testa många varianter av elmotorhuset. De konventionella produktionsprocesserna för formar är extremt tidskrävande. Lyckligtvis kom vi över additiv tillverkning med Voxeljets 3D-tryckningsprocess. ”

"Flexibilitet och tidsbesparingar var de kritiska faktorerna som förde Meimai Suzhou till oss", minns Voxeljets Tianshi. "Eftersom den konventionella produktionen av husdelarna till prototyperna av elmotorerna helt enkelt tog för mycket tid."

Meimai Suzhou kunde implementera olika designutkast och nedströmsändringar av komponenterna med 3D-skrivare extremt snabb utföra. Projektet avslutades till och med före det fastställda datumet - inklusive fullständig dataskapande av de olika komponenterna.

3D-utskrift minskar avfallet i bilindustrin

Meimai Suzhou kunde observera andra fördelar med 3D-skrivartillverkningsprocessen: Förutom den snabba additiv tillverkningen av formarna fanns det också små parti storlekar att tillverka mer kostnadseffektivt. 3D-tryckta sandformar är verktygsfria i små mängder och därför billigare att tillverka.

Meimai Suzhou kunde observera andra fördelar med 3D-skrivartillverkningsprocessen: Förutom den snabba additiv tillverkningen av formarna fanns det också små parti storlekar att tillverka mer kostnadseffektivt. 3D-tryckta sandformar är verktygsfria i små mängder och därför billigare att tillverka.

den Avvisa hastighet är också låg eftersom 3D-utskrift är mycket exakt och pålitligt. På detta sätt kan gjuterier och mögelproducenter minska risken för mögelrevisioner. En felaktig sandform måste omarbetas för hand fram till produktionen av ett nytt verktyg. Det finns ingen sådan risk med Voxeljets 3D-tryckningsprocess, eftersom formarna tillverkas utan verktyg.

"Tillverkningen av olika typer av motorer går betydligt snabbare tack vare industriell 3D-utskrift", säger Wu. ”Tack vare till exempel den snabba och verktygsfria gjutformen Rapid Prototyping av motortyperna A och B kan tillverkas och testas samtidigt. Den mer kraftfulla eller effektivare prototypen väljs sedan för massproduktion. "

Framtida potential för 3D-utskrift i formtillverkning

Men tillverkningen av industriella tillsatser har fortfarande mer potential, vilket går utöver tillverkningen av elmotorhus. Det kinesiska gjuteriet experimenterar redan med sandformar från 3D skrivare för styrenhetshus, retarderhus, underramar, olika fästen och många andra komponenter som spelar en grundläggande roll för elektromobilitet. "Processen förenklar dramatiskt konstruktionen av prototyper och vidareutvecklingen av framtida mobilitet", säger Lichi Wu och ser fram emot framtiden.

Men tillverkningen av industriella tillsatser har fortfarande mer potential, vilket går utöver tillverkningen av elmotorhus. Det kinesiska gjuteriet experimenterar redan med sandformar från 3D skrivare för styrenhetshus, retarderhus, underramar, olika fästen och många andra komponenter som spelar en grundläggande roll för elektromobilitet. "Processen förenklar dramatiskt konstruktionen av prototyper och vidareutvecklingen av framtida mobilitet", säger Lichi Wu och ser fram emot framtiden.

Förutom det snabba genomförandet av motorerMeimai Suzhou har också komponenter genom en smart optimering av designen Motorns prestanda ökade, ”Komponenternas hållbarhet kan också påverkas. Som nästa steg i utvecklingen av höljet kommer vi att börja spara vikt genom att anpassa topologin såsom positionen och höjden på de yttre förstärkningsribborna, säger Tianshi.

3D-tryckning i applikationen för stålgjuterier

den Stålgjuteri Wolfensberger förlitar sig alltmer på sandformar och sandkärnor från Voxeljet för tillverkning av komplexa gjutgods för snabba prototyper. Dessa produceras med hjälp av bifogade 3D-data. Sådana effektiva additiv 3D-utskriftsteknik gör det möjligt att leverera gjutna komponenter för teständamål till slutanvändaren på kort tid utan att först behöva producera komplex och dyr modellutrustning.

Eftersom det inte finns något behov av att bygga modeller, förkortar 3D-utskriftstekniker som denna genomströmningstiden för prototyper med veckor. Modifieringar av de ursprungligen utvecklade konstruktionerna ökar effektiviteten här och själva 3D-modellproduktionen för Serieproduktion kan startas snabbt.

3D-utskriftsprocesser banar väg för massproduktion

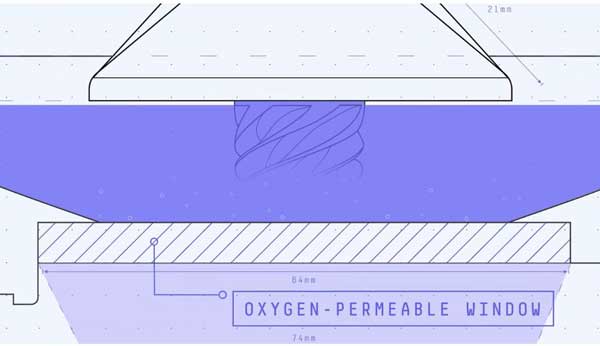

01.08.2019 | Det Silicon Valley-baserade företaget Kol utvecklat teknologin Digital Light Synthesis (DLS) för 3D-utskrift, med vilken tillverkningen av delar kan accelereras med upp till hundra gånger jämfört med tidigare processer. Efter år av forskning har Carbon också utvecklat ett nytt flytande polyuretanharts som är lämpligt för tillverkning av delar.

01.08.2019 | Det Silicon Valley-baserade företaget Kol utvecklat teknologin Digital Light Synthesis (DLS) för 3D-utskrift, med vilken tillverkningen av delar kan accelereras med upp till hundra gånger jämfört med tidigare processer. Efter år av forskning har Carbon också utvecklat ett nytt flytande polyuretanharts som är lämpligt för tillverkning av delar.

Covestro är en nyckelpartner i uppskalningen och storskalig produktion av detta material. Företaget investerade en betydande summa för att kunna producera hartset i kommersiella kvantiteter. Resultatet av samarbetet visar processens och materialets lämplighet för serieproduktion och är nyligen en framgång för partnerskapet.

den DLS-teknik används nu för första gången i stor skala. I likhet med stereolitografi skapas arbetsstycket i en balja med flytande plastharts, som härdas med UV-strålning.

Syre tillförs underifrån vilket motverkar härdningen och flytande dödzon genererad. För detta ändamål består kärlets botten av ett ljus- och luftgenomsläppligt membran, som är konstruerat på liknande sätt som en kontaktlins. Det utskrivna 3D-objektet dras kontinuerligt ut ur denna zon utan att enskilda lager bildas.

Tillverkning med DLS-teknik är upp till 100 gånger snabbare än stereolitografi. En skyddad process kombineras med tillhörande hårdvara och mjukvara och med ett speciellt material. Det ger de färdiga delarna de önskade tekniska och mekaniska egenskaperna.

Släta och täta ytor för 3D-utskriftskomponenter

04.07.2019 | Tack vare utvecklingen av en ny efterbehandlingsteknik FKM sintringsteknik förfina nu ytorna på plastformade delar från 3D-utskrift på många sätt. Den helautomatiska ytteknikprocessen kallas "FKM slät" och syftar främst till homogen utjämning och tätning.

04.07.2019 | Tack vare utvecklingen av en ny efterbehandlingsteknik FKM sintringsteknik förfina nu ytorna på plastformade delar från 3D-utskrift på många sätt. Den helautomatiska ytteknikprocessen kallas "FKM slät" och syftar främst till homogen utjämning och tätning.

Eftersom den kan styras mycket exakt kan den även användas för att skapa många andra ytkvaliteter. Metoden är i princip lämplig för alla vanliga Lasersintrad polymer-Material, små och stora komponenter samt yttre och inre ytor.

Få till högglans med FKM slät

Med FKM-släta kan ytorna på komponenterna bringas till en hög glans, jämnas ut, planas, mattas, förseglas och skyddas och optimeras när det gäller deras hygieniska vänlighet, permeabilitet, livsmedelskompatibilitet och mekaniska hållfasthet. Egenskaperna som genereras med processen täcker ytan helt jämnt och fullständigt.

Detta gäller till och med alla interna strukturer samt områden som aldrig kan nås med konventionell bearbetningsteknik (slipning, tumling etc.). Den nya processen från FKM är därför också lämplig för särskilt krävande funktionella komponenter med mycket komplexa och filigran geometrier.

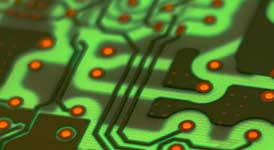

3D-kretskort betydligt mer exakt

13.12.2017 | Den som sköts av Würth Electronic och Fela S.mask-teknik följer ett tillvägagångssätt för att applicera en definierad, funktionell yta via 3D-utskrift som är oberoende av färg och maskiner. Ur de båda företagens synvinkel är detta den bästa utgångspunkten för att successivt digitalisera produktionen av kretskort och dess processer.

13.12.2017 | Den som sköts av Würth Electronic och Fela S.mask-teknik följer ett tillvägagångssätt för att applicera en definierad, funktionell yta via 3D-utskrift som är oberoende av färg och maskiner. Ur de båda företagens synvinkel är detta den bästa utgångspunkten för att successivt digitalisera produktionen av kretskort och dess processer.

Konturorienterad kylning i formtillverkning genom additiv konstruktion

16.10.2017 | BKL laserteknik använder nya möjligheter inom additiv tillverkning för att utrusta verktyg med ytterligare funktioner. Tack vare arbetsstyckets skiktade struktur kan komplexa geometrier realiseras, som tack vare högprecisionstemperaturkontroll nära konturen med de finaste kanalerna och isolerande bikakestrukturer gör det möjligt att optimalt förvärma eller kyla formar.

16.10.2017 | BKL laserteknik använder nya möjligheter inom additiv tillverkning för att utrusta verktyg med ytterligare funktioner. Tack vare arbetsstyckets skiktade struktur kan komplexa geometrier realiseras, som tack vare högprecisionstemperaturkontroll nära konturen med de finaste kanalerna och isolerande bikakestrukturer gör det möjligt att optimalt förvärma eller kyla formar.

Ytor av verktyget som normalt förblir solida efter bearbetning kan synas igenom tack vare 3D-utskrift gitterstrukturer bytas ut, som inte skiljer sig i styrka från fasta komponenter. Med hjälp av en sådan rutnätsstruktur kan värmeledningsförmågan för enskilda områden av verktyget utformas efter önskemål. Det resulterande hålrummet (luftutrymmet) fungerar också som isolering.

Grafiken visar hur nära kanalerna för förvärmning och kylning kan vara arbetsstyckets kontur. Detta är endast möjligt genom den additiva strukturen i forminsatsen.

Gallerstrukturen minskar också energin som krävs för uppvärmning och kylning, eftersom mindre massa behöver värmas upp. Slitaget på formsprutningsmaskinerna minskar också, eftersom endast ett formsprutningstryck på 200 bar bearbetas (Mucell sprutteknik) och maskinerna måste applicera betydligt lägre hållkrafter tack vare formarnas lätta konstruktion.

3D-skrivare för additiv tillverkning av plastdelar

3D-skrivare för additiv tillverkning av plastdelar

Tack vare den förbättrade temperaturkontrollen av formarna kan produktionscyklerna förkortas avsevärt. Detta gör att produktionskapaciteten i en befintlig maskinpark kan utökas med upp till 30 % utan ytterligare investeringar. De geometrier som idag kan förverkligas genom additiv tillverkning öppnar helt nya möjligheter i utformningen av verktyg och är långt ifrån uttömda.

Flygdörrar med gjutna modeller från 3D-skrivaren

12.09.2017 | sogeclair har hittat ett sätt att spara 30 % vikt vid konstruktion av flygplansdörrar: den franska flygleverantören förlitar sig på 3D-printade PMMA-modeller från Voxeljet för beprövad investeringsgjutning. De ger nya friheter i lättviktsdesign och kan produceras snabbt och billigt.

12.09.2017 | sogeclair har hittat ett sätt att spara 30 % vikt vid konstruktion av flygplansdörrar: den franska flygleverantören förlitar sig på 3D-printade PMMA-modeller från Voxeljet för beprövad investeringsgjutning. De ger nya friheter i lättviktsdesign och kan produceras snabbt och billigt.

För att göra flygplan mer bränsleeffektiva, aluminium och titan lasersintradKomponenter med nya materialbesparande geometrier kan realiseras från 3D-skrivaren. Bristen: De tillverkade komponenterna är jämförelsevis dyra och har hittills endast varit lämpliga för tillverkning av små komponenter. Men hur är det med större komponenter som flygplansdörrar?

"Detta erbjuder möjligheten att kombinera 3D-utskrift med beprövad investeringsgjutning", säger Thierry Herrero, Director Sales West Europe på Voxeljet. Med hjälp av 3D-skrivaren, som additivt skriver ut investeringsgjutmodeller för tidigare otillverkbara geometrier med plast (PMMA) – utan några dyra specialverktyg. "Detta kombinerar den geometriska friheten hos 3D-utskrift och stabiliteten hos beprövad investeringsgjutning."

Sogeclair forskningsprojekt

Ett forskningsprojekt av fransmännen flyg- och rymdleverantör handlar om futuristiska flygplansdörrar som tack vare ett sofistikerat, bioniskt nät av aluminiumstag kräver betydligt mindre material samtidigt som de är lika robusta. Att designa ett sådant nät med CAD är inga problem för flygexperterna.

Ett forskningsprojekt av fransmännen flyg- och rymdleverantör handlar om futuristiska flygplansdörrar som tack vare ett sofistikerat, bioniskt nät av aluminiumstag kräver betydligt mindre material samtidigt som de är lika robusta. Att designa ett sådant nät med CAD är inga problem för flygexperterna.

Å andra sidan blir det svårt när det kommer till produktion med investeringsgjutningsprocessen. "Särskilt när man utvecklar prototyper måste företag fortsätta att förändra finesserna", förklarar Herrero. "Det är dock tidskrävande och dyrt att producera en ny form för investeringsgjutning för varje byte med specialverktyg." 3D-utskriftssystemet VX1000 är ett av de största industriella 1000D-utskriftssystemen för investeringsgjutmodeller med ett konstruktionsutrymme på 600 x 500 x 3 mm. Designändringar kan implementeras direkt på skärmen.

Tillverkning av flygplanets dörr

3D-utskriftsspecialisten använder CAD-filen för flygplansdörren som indata för 3D-utskriftssystemet. Detta applicerar en akrylplast som kallas polymetylmetakrylat (PMMA) i pulverform på byggytan – i 150 µm tunna lager. Skrivhuvudet rör sig sedan över byggområdet och limmar fast den digitala byggplanen vid vissa punkter PMMA. Detta följs av ett nytt lager pulver. Lager för lager skapas investeringsgjutmodellen som presterar bättre kvalitetsmässigt än testutskrifter från konkurrenterna.

”Jämfört med andra additivt bearbetbara material, som t.ex Flytande hartser i Stereolitografi PMMA kan brännas ut utmärkt. Den främsta anledningen till detta är den negativa expansionskoefficienten för vårt pulvermaterial, som inte resulterade i några skalbrott när den tunnväggiga modellen brändes ut”, säger Herrero.

När PMMA-modellen har skrivits ut, infiltreras den med ett varmt vax för att täta ytorna. Nästa steg är i gjuteriet. Anställda applicerar keramiska skikt på den tryckta modellen och smälter den ut i en ugn. Det återstående är en keramisk form som sedan fylls med flytande aluminium. När metallen har härdat, slår anställda av det keramiska skiktet och avslöjar den färdiga flygplansdörren.

3D-mikroprinting baserad på tvåfotonpolymerisation

15.02.2017 | Nanoscribe utvecklar och säljer 3D-skrivare och gråskalelitografisystem för mikrotillverkning, inklusive Quantum X-form. Laserlitografisystemet är baserat på tvåfotonpolymerisation och kombinerar egenutvecklad tryckteknik. Nedan hittar du information om nya utvecklingar och tillämpningar av mikro 3D-skrivaren.

15.02.2017 | Nanoscribe utvecklar och säljer 3D-skrivare och gråskalelitografisystem för mikrotillverkning, inklusive Quantum X-form. Laserlitografisystemet är baserat på tvåfotonpolymerisation och kombinerar egenutvecklad tryckteknik. Nedan hittar du information om nya utvecklingar och tillämpningar av mikro 3D-skrivaren.

Connected prototyping för Industry 4.0 - föreläsning

01.02.2017 | Johanna Krimm, Marknadsföring + Försäljning, Kegelmann teknik GmbH, Rodgau-Jügesheim, kommer att visa vid RBS Stutensee fackpressdagar hur företaget, med filosofin om anslutna prototyper, utökar tidigare gränser på vägen till Industry 4.0 genom att kombinera konventionell och additiv teknologi under ett tak.

Grunderna för additiv tillverkning

Vilka 3D-utskriftsprocesser finns det?

Det finns ett antal 3D-utskriftsprocesser eller additiv tillverkningsteknik. Följande 3D-utskriftsprocessöversikt visar några av de mest välkända:

- Smält deponeringsmodellering (FDM): I den mest välkända processen extruderas en termoplast genom ett uppvärmt munstycke, som avsätter materialet i en viss skikttjocklek på en plattform. Materialet kyler och stelnar och bygger upp modellen lager för lager. Den kostnadseffektiva metoden har begränsningar när det gäller detaljer på grund av den relativt låga upplösningen och synliga lager.

- Stereolitografi (SLA): SLA använder en UV-laser för att stelna ett flytande harts i en behållare lager för lager. Denna process ger modeller med hög detaljnivå och ytfinish, men är vanligtvis dyrare och långsammare än FDM.

- Digital ljusbearbetning (DLP): DLP liknar SLA genom att det också är en ljushärdad process, men den använder en digital ljuskälla för att projicera hela den skiktade bilden på hartset. Detta kommer att härda varje lager i ett pass.

- Selektiv lasersintering (SLS): SLS använder en laser för att sintra eller smälta ett pulveriserat material (vanligtvis nylon eller polyamid) lager för lager. Processen ger robusta modeller och kräver, till skillnad från FDM och SLA, inga stödstrukturer. Den erbjuder hög strukturell styrka och designflexibilitet, men slutprodukterna kan ha en grov ytfinish.

- Selektiv lasersmältning (SLM) och Direct Metal Laser Sintering (DMLS): Båda processerna använder en laser för att smälta och sintra metallpulver, vilket skapar en solid metalldel. SLM och DMLS används ofta inom flyg- och medicinteknik.

- Polyjet eller Multijet modellering (MJM): I denna process sprayas små droppar av ett fotopolymerharts på byggplattformen och härdas omedelbart med UV-ljus.

- Elektronstrålesmältning (EBM): EBM liknar SLM och DMLS, men använder en elektronstråle istället för en laser för att smälta och sintra metallpulver.

- Laminerad föremålstillverkning (LOM): I LOM staplas lager av papper eller plast och limmas ihop och sedan skärs modellen ut ur dessa lager.

Antibakteriell även utan desinfektion med en speciell beläggning

Antibakteriell även utan desinfektion med en speciell beläggning

Det finns många andra processer som använder mer specifika applikationer eller material, men dessa är några av de mest använda teknikerna inom 3D-utskrift. Ett antal processer har etablerat sig som industriledare, inklusive Stereolithography (SLA), Fused Deposition Modeling (FDM) och Selective Laser Sintering (SLS).

Finns det andra additiva processer som inte är 3D-utskrift?

Additiv tillverkning omfattar olika teknologier, alla baserade på samma grundläggande koncept: att bygga ett objekt lager för lager. Det finns dock andra additiva processer som inte nödvändigtvis kvalificerar sig som "3D-utskrift". Ett exempel på detta är elektronstrålesmältning (EBM).

Även om den fortfarande är en additiv process, skiljer den sig från traditionell 3D-utskrift genom att den använder elektronstrålar istället för ljus (som i SLA) eller en laser (som i SLS) för att smälta och bygga upp materialet. I Laminated Object Manufacturing (LOM) staplas tunna lager av material (som papper eller plast) och limmas ihop och skärs sedan till önskad form med en laser eller kniv.

Gränserna för vad som kan anses vara "3D-utskrift". beroende på sammanhanget och syfte varierar. Vissa människor använder termen "3D-utskrift" som en generisk term för all additiv tillverkningsteknik, medan andra bara använder den för specifika processer.

Angela Struck är chefredaktör för utvecklingsscout och frilansjournalist samt vd för Presse Service Büro GbR i Ried.