Styr- och inlärningsbox för robotprogrammering

- Detaljer

- Träffar: 5762

De snabba industriella och samarbetande Melfa-robotarna från Mitsubishi Electric har hög precision, har intelligent teknik och kan användas i tillverkning av celler. Men automationsföretaget presenterar också kontinuerligt nya utvecklingar inom området mjukvara för robotprogrammering, inklusive en Undervisningslåda och en plattform som Robotprogrammering och CNC kombinerat.

innehåll

Lärlåda för snabbare användning av robotar

31.01.2024/XNUMX/XNUMX | Mitsubishi Electric tar med sig R86TB en kraftfull undervisningslåda på marknaden. Med den kan användare ställa in, programmera, konvertera, underhålla och felsöka industriella och samarbetande Melfa-robotar. Detta förenklar interaktionen mellan människor och maskiner och gör automatiserade processer mycket effektiva.

31.01.2024/XNUMX/XNUMX | Mitsubishi Electric tar med sig R86TB en kraftfull undervisningslåda på marknaden. Med den kan användare ställa in, programmera, konvertera, underhålla och felsöka industriella och samarbetande Melfa-robotar. Detta förenklar interaktionen mellan människor och maskiner och gör automatiserade processer mycket effektiva.

Den multifunktionella manöver- och programmeringspanelen är baserad på de beprövade undervisningslådorna från Mitsubishi Electric. Plattformen erbjuder kostnadseffektiv, intuitiv kontroll för Melfa robot med avancerade funktioner för övervakning och programmering av alla generationer.

Den heltäckande styrning av den anslutna roboten sker via olika skärmmasker med hjälp av en högupplöst 10,1-tumsskärm. I synnerhet har R86TB 3D-visualiseringsmöjligheter.

Dessa hjälper systemintegratörer, maskinbyggare och slutanvändare att planera, ställa in och programmera robotuppgifter i en miljö. Funktionen kompletteras med parameterinmatning, programmeringsstöd, programmeringsgränssnitt och ett diagnosområde.

Alla funktioner är baserade på tillverkarens egen mjukvara för robotteknik RT Verktygslåda3. Denna kompatibilitet underlättar användarnas acceptans av användningen av dessa plattformar.

Teachingbox R86TB stöder optimerad drifttid för automatiserade applikationer samt snabb felsökning utan dator. Boxen designades som det optimala gränssnittet för enkel interaktion med Melfa-robotar under deras hela livslängden utvecklats.

CNC + robotprogrammering på en plattform

Sammanslagningen av robotik och CNC-teknik ger tydliga konkurrensfördelar för maskinbyggare och OEM:er vid konstruktion av CNC-bearbetningscentra. Genom att integrera roboten i verktygsmaskinen kan fördelarna med automatisering till fullo utnyttjas och produktiviteten ökas. Med utvecklingen av en enhetlig programmeringsmiljö skapar Mitsubishi Electric ett direkt robotstyrsystem med vilket robotprogrammering kan utföras via G-koder i CNC-bearbetningscentret.

Robotik och CNC-bearbetning är två bra exempel på den sjunkande halveringstiden för Toppmodern teknik. Medan CNC-tekniken (Computer Numerical Control) går tillbaka till programmeringen av maskiner med hålkort på 1950-talet, kan dagens CNC-maskiner användas för fleraxlig, helautomatisk och datorstyrd bearbetning och fräsning. Behovet av operatörer har vuxit snabbt. Institute of Technical Trades USA hävdade redan 2016 att i många branscher skulle upp till 40 % av jobben behövas inom CNC-teknik under de närmaste åren.

Industrirobotarnas historia

Den första industrirobotar utvecklades i slutet av 1950-talet. Unimations Unimate var den första kommersiella 1961 industrirobotar, som lyfte och staplade heta metalldelar på en General Motors monteringslinje i New Jersey, USA. 1969 introducerade Stanford University den första helt elektriska 6-axliga ledade roboten. Den bestod av en kombination av roterande, revolut-, prisma- och kulleder.

På 1970-talet var de första robotarmar utvecklad för ytterligare automatisering: Puma-armarna (Programmable Universal Machine for Assembly) utrustade med endast svängbara leder ökade armens rörlighet. Samtidigt introducerades elementär databehandling för att styra armpositionen.

Cobots som en dörröppnare till etableringen av robotik inom fabriksautomation

Cobots som en dörröppnare till etableringen av robotik inom fabriksautomation

1980-talet kom med en ny strategi för robotik: University of Yamanashi i Japan började med robotteknik scara (Selective Compliance Articulated Robot) var pionjär. Armen hade bara 4 leder och kan bara röra sig i de tre riktningarna X, Y och Z. Även om den anses vara "selektivt kompatibel" erbjuder den fortfarande fördelar vad gäller hastighet, utrymmeskrav och pris jämfört med de mer komplexa 6-axliga robotarmarna. Ett av företagen som tog ut denna teknik på marknaden var Mitsubishi Electric. En kompakt 6-axlig robotik följde kort därefter, som erbjuder mer flexibilitet i komplexa monteringsprocesser.

Mitsubishi Electric har fortsatt denna teknik under de senaste 40 åren med utvecklingen av ca. 14 olika generationer fortsatte på robotarmar. En av de stora framstegen inom automatisering var minskningen av robotens cykeltider. Om man jämför en robot från 1998 med en modern modell är dagens version sex gånger snabbare. Jämförelsevis har hastigheterna för de snabbaste bilarna bara ökat 1,4 gånger under samma period, rapporterar Auto Express.

Inte bara har grundhastigheten på robotarmarna förbättrats, den intelligenta robotstyrningen tillåter även mjuka rörelser och hög acceleration. de cykeltider förbättras drastiskt.

ESD-certifierade robotar för hantering av elektriska komponenter

ESD-certifierade robotar för hantering av elektriska komponenter

Antalet Mitsubishi Electric-robotmodeller har också ökat. Ursprungligen var det mindre än 10. Idag har automatorn över 160 olika versioner med specialfunktioner och moduler i portföljen, allt skräddarsytt efter branschens krav. Till exempel används speciella beläggningar för applikationer inom livsmedels- och dryckesindustrin. Eller speciella tätningar gör roboten lämplig för rena rum.

Det har även hänt mycket vad gäller säkerheten. Ursprungligen krävde industrirobotar fasta skydd. Idag är de utrustade med säkerhetsgränssnitt som inte längre gör detta nödvändigt. När cobots de kan till och med arbeta nära människor. Nya Melfa Assista sätter nya standarder i den moderna produktionsprocessen.

Framsteg inom robotprogrammering

Tillkomsten av datorer gjorde CNC-maskiner mer kraftfulla och framsteg inom robotprogrammering förändrade robotapplikationer. Tidiga konstruktioner baserades på digitala signaler som gränssnittet mellan roboten och maskinstyrenheten. Idag, robotar och programmerbar logisk styrenhet (PLC) av maskinen till en plattform. Detta ökar mängden data som ska överföras och hastigheten på dataöverföringen.

Denna tillgänglighet av data öppnar upp för nya möjligheter att öka anläggningens produktivitet och avkastning. Information om prestanda och körtid för enskilda komponenter i roboten är förutsägbart underhåll Begagnade. Detta undviker maskinens stilleståndstid och minskar stilleståndstiden. Om data överförs till ett moln kan robotar på olika platser hanteras eller jämföras. Detta gör att användare kan se hur de beter sig.

Även kringutrustning har vidareutvecklats. Så känner igen sensorer i änden av en robotarm, kraften som utövas och ge feedback till robotstyrenheten när till exempel en robot sätter in en del i en annan. de styrning den optimala kraften förbättrar kvaliteten på arbetsstyckena. Även sensorer för bildbehandling har blivit vardagligt vid industrirån. De kan användas för att styra roboten till önskad position. Det är viktigt att sådana sensorer eller kameror enkelt och praktiskt kan integreras och programmeras.

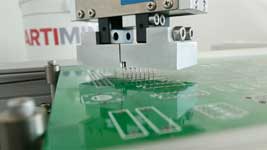

Robotprogrammering för automatiserad THT-montering

Robotprogrammering för automatiserad THT-montering

Men den kanske viktigaste ingenjörsutvecklingen har varit inom området Mjukvara färdig för robotprogrammering. Mjukvaruverktyg förenklar robotprogrammeringsprocessen, även för mycket komplexa uppgifter. Eftersom de tillåter fullständig simulering av systemen. Dåliga hårdvaruköp kan därmed säkert uteslutas i förväg. Detta ger utvecklare och kunder garantin att ett system kommer att fungera som planerat. Precis som med drag & drop-mjukvaran för robotprogrammering RT-Visualbox blir gränssnittet mer och mer användarvänligt.

Mjukvaruutveckling är kärnan i den senaste innovationen: Självstyrda robotar använda sensorer för att skanna sin omgivning och planera sin rörelse för att undvika hinder – i realtid. Även när flera personer och robotar som cobots arbetar i samma utrymme, kan robotar arbeta utan övervakning.

Robotstyrning kombinerar CNC med robotik

För att öka den totala genomströmningen avsevärt har robottekniken förstärkts de senaste åren maskinlastning används för effektiv lastning och lossning av bearbetningscentra. Detta förkortar cykeltiderna och ökar effektiviteten i hela produktionsprocessen. På så sätt kan större partier köras oberoende över natten.

Hittills har det dock funnits en stor utmaning: Moderna robotars programmeringsspråk skiljer sig mycket från programmeringsspråket G-Code, som används vid programmering CNC-kontroller tillämpas. Ett bearbetningscenter kan snabbt ställas in genom att programmera G-koder. Denna hastighetsfördel gick dock förlorad om maskinoperatören också skulle lära sig det skriptbaserade programmeringsspråket för robotar. Med den nya robotstyrenheten Direkt robotkontroll Mitsubishi Electric har samlat de tidigare separata automationsteknikerna för sin Melfa-robotfamilj.

Med denna direkta robotstyrning programmeras inte längre CNC-maskinens robotstyrning och PLC separat. Snarare låter roboten sig själv G-koder programmera själv i CNC-bearbetningscentret. Så det anses vara en del av bearbetningsordningen. Den kan till och med flyttas med maskinens handratt. Varningar eller larm från CNC:n och roboten registreras också i samma logg.

Den nya robotstyrningen öppnar för nya möjligheter. företag behöver i tider av kompetensbrist endast en specialist och originalutrustningstillverkare kan lättare integrera robotik i sin CNC-maskin.

Under de senaste 50 åren har robotik och CNC-bearbetning utvecklats enormt. Nutiden kommer att fortsätta att fördjupa detta i framtiden. teknologier som Konstgjord intelligens kommer att leta sig in i automationskomponenterna och maskininlärning kommer att göra robotbearbetningscentret mer effektivt. Mitsubishi Electric leder vägen med sin egenutvecklade Maisart AI-teknik.

Cooperation Robot Ready with Kuka – video

Du kanske också är intresserad av...

Artificiell intelligens | trender och utvecklingar

Prediktivt underhåll för robotik, maskiner och system

Mitsubishi Electric | Automatisera världen

Cobot | Upptäck kollaborativa robotar som ny anställd

batteriproduktion | Fakta och teknik